ملف كامل تصنيع المكرونة

ملف كامل تصنيع المكرونة

=============

و تضم العملية الإنتاجية المراحل الآتية :

· إستلام الخامات :

=========

· تخزين الخامات :

==========

· خلط الخامات ( العجن ) : Kneading

======================

يخلط الماء بالدقيق و يمثل الماء حوالي 35 % من وزن الخامات لإنتاج عجينة ذات محتوي رطوبي 31 % ، و يتم الخلط في ظروف تفريغ و يراعي تجانس الخلط ، و تستخدم وحدة عجن آلية لخلط المكونات التي تدفع ألياً مع التحكم في معدل التغذية لكل خامة و تزود الوحدة بنظام تفريغ Vacuum لضمان خلو العجينة من أي فقاعات هوائية تسبب بدورها وجود فقاعات أو بقع بالمكرونة الناتجة ، و تؤثر جودة الخلط و مواصفات الخامات المستخدمة و درجة حرارة الماء المستخدم علي جودة المنتج .

جمال عبد العظيم

استشاري تصنيع غذائي

مؤسس الرابطة العربية للصناعات الغذائية

رئيس امناء مؤسسة بناء للتنمية

00966559038655 واتس

00201066944769 واتس

[email protected]

· التشكيل : Forming-

=============

تدفع العجينة المتجانسة المطاطية عقب إراحتها إلي وحدة كبس العجين التي تستخدم بها بريمة حلزونية تقوم بتحريك و دفع و كبس العجين لضمان التجانس ، و يتم التحكم في السرعة الدورانية للحلزون و بالتالي التحكم في الضغط و الإنتاجية .

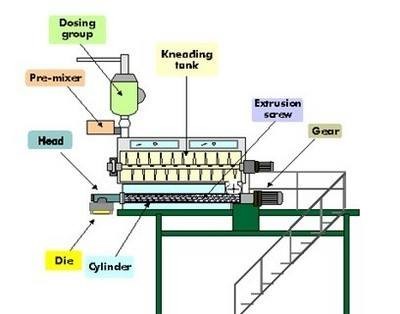

و يوضح (شكل 2 ) وحدة العجن و الكبس و التشكيل .

· التجفيف : Dehydration

================

تجري عملية تجفيف للمكرونة الناتجة من مرحلة التشكيل بهدف التخلص من الرطوبة الزائدة و الوصول بالمحتوي الرطوبي إلي الحد المسموح به بالمواصفات القياسية ( 12 % ) .

· التعبئة : Packing

تعبأ المكرونة الناتجة بعد تهويتها و الوصول لدرجة حرارة الجو في عبوات جديدة وسليمة ومتينة وجافة ونظيفة وخالية من الرائحة الغريبة و متماثلة فى النوع و المواصفات .

و تبعاً للإستهلاك فقد تعبأ المكرونة في أجولة ( زنة 10 كجم ) من البلاستيك المنسوج أو أكياس بولي بروبيلين للإستهلاك التجاري أو أكياس غير منفذة للرطوبة ( زنة 400 جرام ) كعبوات أولية مصنعة من البولي إيثيلين أو البولي بروبيلين أو الأفلام متعددة الطبقات أو الكرتون للإستخدام المنزلي ، و يجمع كل 20 كيس في باليتة أو كرتونة ( كعبوة ثانوية للتداول و النقل ) ، و يتكون طن المنتج من 125 باليتة أو كرتونة.

و يشترط أن تكون العبوات محكمة الغلق ، و تستخدم ماكينات تعبئة أتوماتيكية مع تدوين البيانات اللازمة علي العبوة.

البيانات الخارجية للعبوة :

توضع على كل عبوة البيانات الآتية :

- عبارة "مكرونة" .

- المكونات ( دقيق 72 % + ماء ) .

- الوزن الصافى .

- جهة الصنع .

- العلامة التجارية .

- صنع في مصر .

- أسلوب الحفظ ( تحفظ في مكان بارد وجاف بعيداً عن ضوء الشمس ) .

- مطابقة للمواصفات القياسية المصرية رقم ( 286/1988 ) .

- سعر البيع للمستهلك .

- البار كود Bar Code .

- يمكن إضافة القيمة الغذائية لوزن محدد ( 100 جرام مثلاً ) .

- يمكن إضافة طريقة التحضير( تفريغ محتويات الكيس في ماءمغلي – 1 لتر ماء لكل 100

جرام مكرونة - مضاف إليه ملعقة كبييرة من الملح ، و تقلب المكرونةعلي فترات ، و تترك

لدقائق لإتمام الطهي ، و تصفي ، و تقدم ساخنة مع الصلصة المفضلة ) .

- يمكن إضافة بيانات وتليفونات الشركة و خدمة العملاء .

وتكتب هذه البيانات باللغة العربية ويجوز اضافتها بلغة اجنبية ، وتكتب البيانات جميعها بحروف

ظاهرة تتناسب مع حجم العبوة وبمادة ثابتة اللون لا تؤثر على محتويات العبوة .

جمال عبد العظيم

استشاري تصنيع غذائي

مؤسس الرابطة العربية للصناعات الغذائية

رئيس امناء مؤسسة بناء للتنمية

00966559038655 واتس

00201066944769 واتس

[email protected]

· تخزين المنتج :

يراعي توفير ظروف الحفظ و التخزين المناسبة حيث يتم وضع أكياس المنتج المعبأة بالطريقة المثلى فى كراتين أو شكائر و يمكن حفظها لمدة 18 شهر من تاريخ الإنتاج فى مكان جاف بارد بعيداً عن ضوء الشمس ، ويراعى التهوية الجيدة والتطهير لمنع الإصابة بالحشرات والفطريات .

و تستخدم بالتات خشبية أو بلاستيكية بأرضية المخزن بحيث يكون المنتج غير ملامس للأرضية و كذلك الجدران للحد من نفاذ الرطوبة للمنتج .

الماكينات و المعدات المستخدمة بخطوط الإنتاج :

التكنولوجيات المستخدمة :

يراعي أن تناسب الالات و التجهيزات المستخدمة إنتاجية المشروع المستهدفة و المستوي التقني المطلوب ، و أن تحقق إعتبارات سلامة الغذاء و الحد من تلوث المنتج و الحصول علي منتج صحي و آمن مقارنة بالطرق التقليدية التي تفتقر إلي ذلك العنصر الهام ، و يراعي تنفيذ الماكينات باستخدام الخامات المناسبة الغير قابلة للصدأ و لمصرح باستخدامها غذائياً خاصة للأجزاء الملامسة للمنتج خلال مراحل تصنيعه المختلفة .

مكونات خطوط الإنتاج ، و المعدات المعاونة :

=======================

- عدد (1) صومعة تخزين دقيق بسعة مناسبة .

- عدد (1) غلاية إنتاج بخار مناسبة لخط الإنتاج ، مزودة بجميع وسائل التشغيل و التحكم و الولاعات الأتوماتيكية التي تعمل بالسولار و الغاز الطبيعي Dual Burner .

- عدد (1) خط إنتاج مكرونة قطعية بالإنتاجية المطلوبة يتكون من :

وحدة خلط و كبس و تشكيل ، مزودة بوحدة تفريغ ، و وحدة قطع .

وحدة تجفيف مبدئي تعمل بالإهتزاز .

وحدة تجفيف نفقية مستمرة ذات سيور .

وحدة خفض درجة حرارة المنتج بعد التجفيف .

سيور ناقلة رافعة .

لوحة تشغيل و تحكم كهربائية .

- عدد (1) خط إنتاج مكرونة إسباجيتي بالإنتاجية المطلوبة يتكون من :

وحدة خلط و كبس و تشكيل ، مزودة بوحدة تفريغ ، و وحدة قطع .

وحدة تجفيف مبدئي تعمل بالإهتزاز .

وحدة تجفيف مبدئي ذات سيور .

وحدة تجفيف نفقية مستمرة ذات سيور .

وحدة خفض درجة حرارة المنتج بعد التجفيف .

سيور ناقلة رافعة .

لوحة تشغيل و تحكم كهربائية .

- عدد (2) ماكينة تعبئة و تغليف رأسية أتوماتيكية وزنية لتعبئة أوزان تتراوح بين 10 – 1000 جرام منتج ، و بأوزان 10 كيلو جرام، و تقوم بعمليات تشكيل العبوة و التعبئة و اللحام بإنتاجية 100 عبوة دقيقة، مزودة بطابعة لطباعة تاريخ الإنتاج .

- عدد(3) ميزان طبلية حمولة 300 كيلوجرام .

- عدد (2) ميزان حمولة 2 كيلوجرام بدقة واحد رقم عشري.

- عدد (3) رافعة و ناقلة يدوية حمولة 1 طن .

- عدد (1) خزان ماء سعة 25 متر مكعب مجهز بالطلمبات و العوامة و فتحات التفتيش و التنظيف و المحابس .

الاصناف المعروفة من المكرونة و جميع هذة الاصناف المختلفة المتعددة الشكل و الحجم تحضر من العجينة الناتجة من أضافة الماء الى نوع أو أكثر من المواد الاتية

السيمولينا

الفارينا

أصناف الدقيق القوية التى لايزيد معدل أستخراجها عن 72%

الماء

البيض

أولآ: الدقيق

========

السيمولينا(semolina):

هى عبارة عن السميد الناتج من طحن قمح الديورم (القمح الدكر)و هوخالى من النخالة و الزوائد و لا يحتوى على اكثر من 13.5%رطوبة

الفارينا(farina):

هى عبارة عن السميد الناتج من طحن الاقمح الصلبة خلاف (القمح الدكر) و هوخالى من النخالة و الزوائد و لا يحتوى على اكثر من 13.5%رطوبة

أصناف الدقيق القوية:

التى لايزيد معدل أستخراجها عن72% خاصة الناتجة من الاصناف الصلبة من الاقماح

المواصفات القياسية للدقيق المستخدم فى صناعة المكرونة

========================

الا تزيد نسبة استخراجةعن 72%

لا تزيد نسبة الرطوبة 14%بالوزن

لا تقل نسبة البروتين (نتروجين *5.7)عن 11%على الوزن الجاف

نسبة الرماد الكلى فى حدود 0.56% محسوبة على اساس الوزن الجاف

نسبة الجلوتين الرطب 28%فأكثر من الوزن الكلى للعينة محسوبة على أساس رطوبة 14%

نسبة الحموضة فى حدود 70مجم/100جم دقيق على الوزن الجاف

الا تزيد نسبة الالياف عن 0.1%

ان يكون طبيعى اللون و الرائحة

ثانياً: الماء

======

يستخدم الماءفى عملية العجن و يستخدم فى صورة (بارد-دافئ-ساخن)تبعاًلجودة السيمولين أو الدقيق(نسبة الجلوتين)و الغرض من أستخدام الماء دافئ أوساخن لتقوية الشبكة الجلوتينية و سهولة أمتزاج الماء و الدقيق.

يجب ان يكون الماء المستخدم فى صناعة المكرونة نقى

خالى من الشوائب –معامل بكتريولوجياًالتخلص من الميكروبات

معامل كيماوياً للتخلص من الاملاح الذائبة

ثالثاً:البيض

يضاف البيض لبعض أصناف المكرونة لتحسين اللون و أعطائها اللون الاصفر الكهرمانى و رفع القيمة الغذائية للمكرونة يضاف البيض طازج أو مجمد أو مجفف

خطوات صناعة المكرونة (الطويلة-القصيرة)

=====================

يتم تصنيع المكرونة فى عدة خطوات أو مراحل أساسية و هى.

أستقبال و تخزين المادة الخام (السيمولينا أو الدقيق) وأمداد و تموين الخطوط

العجن و التشكيل

التجفيف

التبريد

تخزين المنتج النهائى فى صوامع التخزين قبل التغليف

التغليف (فى عبوات مختلفة الاوزان)

أستقبال و تخزين المادة الخام (السيمولينا أو الدقيق)

===========================

وأمداد و تموين الخطوط

ترد المادة الخام إلى المصنع فى أجولة و تخزن تخزين صحيح حتى يتم تلقيم محتوى هذة الاجولة بطريقة يدوية فيما يسمى بالنقرة (sac dump or intake hopper) ويتم نقل المادة الخام من النقرة إلى صوامع التخزين بواسطة البريمة الحلزونية و السواقى الناقلة

تنقل المادة الخام من سايلوهات التخزين إلى خطوط الانتاج عن طريق خوط النقل بالهواءالمضغوط المندفع بقوة بحمل الدقيق أو السيمولينا

العجن و التشكيل

=========

تتم عملية العجن(الخلط) Mixing و التشكيل فى وحدة تعرف بالمكبس (pressing)

يتكون المكبس من أربعة أجزاء رئيسية هى:-

جهاز التلقيم Doser or Feeder

العجان Mixer

سلندر أوبريمة الكبس Press Screw

رأس ماكينة الفورمة Head

التجفيف Drying

========

الهدف الاساسى من عملية التجفيف هوأيجاد وسيلة تجعل من الممكن تخزين كميات كبيرة من الانتاج و تغليفها و نقلها و تداولها و تسويقها دون تلف .

عملية التجفيف هى اعادة التخلص من جزء من الماء من عجينة المكرونة بعد تشكيلها بما يحقق الغرض من عملية التجفيف و الوصول لمحتوى رطوبى12%.

تعود أهمية و خطورة عملية التجفيف فى صناعة المكرونة فى كيفية نزع الرطوبة من المكرونة دون الاضرار بها.

جمال عبد العظيم

استشاري تصنيع غذائي

مؤسس الرابطة العربية للصناعات الغذائية

رئيس امناء مؤسسة بناء للتنمية

00966559038655 واتس

00201066944769 واتس

[email protected]

التبريد Cooling

==========

يتم دفع الهواء البارد إلى حبيبات المكرونة لخفض درجة حرارتها التى أكتسبتها من عملية التجفيف لتـــخرج و هى على درجة حرارة مقاربة لدرجة حرارة صالة الانـــتاج أوأقل و تكسب عملية التبريد حبيبات المكرونة بريقاً و صلابة بعد الانتهاءمن عملية التجفيف ثم تنقل بعد ذلك إلى خزانات تخزين المنتج النهائى ليكون معد للتغليف

عيوب المكرونة

==========

تنحصر معظم الاسباب المسئولة عن حدوث عيوب المكرونة فى اخطاء العمليات التصنيعية

أو انخفاض جودة المواد الخام المستخدمة

ونستعرض بعض العيوب الشائعة

فى الاتى::

1. عدم احتفاظ المكرونة بشكلها عند الطهى (للعقل)و تساقط عيدان الآسباجيتى أثناء التجفيف .

يعود ذلك ألى انخفاض نسبة الجلوتين فى المادة الخام

2. مكرونةغير جيدة التشكيل

يعود ذلك ألى عدم ثبات العجينة(طرية-جافة-طرية-جافة ( وعدم انتظام قوة الكبس(الضغط

3. اللون الباهت /السطح الخشن/عدم تحمل الحبيبات للضغط باليد

4 - سوء مواصفات العجين نتيجة أرتفاع درجة حرارة العجين عند الHead بسبب عدم كفأة عمليةالتبريد

- جفاف العجينة بدرجة كبيرة

6 . وجود رايش صغير بين حبيبات المكرونة

سوء حالة سكينة القطعية

7 . المقطع النشوى لحبيبات المكرونة

سوء حالة سكينة القطعية

سؤ مواصفات الدقيق أو السيمولينا المستخدمة

8. مكرونة عقل غير متماثلة الطول

- عدم انتظام سرعة السكينة

- عدم انتظام قوة الضغط

- عدم ثبات رطوبة العجينة

- وجود قطع أو تهتك فى

- الفلترالذى يعلو الفورمة

9. مكرونة غير تامة التجفيف(طرية)

- أستخدام معاملة حرارية غير مناسبةأثناء عملية التجفيف

- ارتفاع الرطوبة النسبية داخل المجفف عن الحد المطلوب

- عطل ميكانيكى فى مروحة ال)exhaust airالشفاط)

- زيادة كمية المكرونة الداخلة الى المجفف بما لايتناسب مع القدرة التجفيفية للمجفف

10.عيوب الفاكيوم

هى العيوب الناشئة عن عدم كفأة عملية نزع الهواء من

العجينة وهذة العيوب هى..

- السطح الابيض لوجود فقاعات الهواء

- عدم تحمل المكرونة للطهى و تعجنها

- الملمس الخشن لوجود فقاعات الهواء على السطح

. التشـقـق

تشقق المكرونة ينجم عن الضغوط الناشئة بفعل تمدد و انكماش العجينة و الذى يحدث نتيجة للتغير فى المحتوى الرطوبى .

أسباب التشقق

1- التشقق فى المجفف الآولى.

يزداد تشقق و تشوة المكرونة فى المجفف الاولى نتيجة أنخفاض كفأة الفاكيوم أثناءمرحلة العجن و الكبس

-- ويحدث التشقق فى المجفف الاولى عند أستخدام درجة حرارة عالية وتيار من الهواء الجاف وهذا ما يعرف بالتجفيف اللافح السريع خاصة أذا اكتملت عملية التجفيف بمعدلات بطيئة

-- حيث تتحرك الرطوبة ببطىء من الطبقة الداخليةألى جهة الخارج يحدث أنكماش و تقلص لهذة الطبقة و يكون السطح غير مهيء ليسلك نفس المسلكوهذا مايجعله ينسلخو يظهر تشقق لسانى فى الاسباجيتى وخير مثال على هذة الحالة بداية الانتاج

-- مايحدث فى الاسباجيتى يحدث فى العقل ولكن مع ظهور انبعاجات طولية من طرف العقلة الى الطرف الاخر

-- عادة التجفيف الزائد فى المجفف الاول ينتج عنة بقع بيضاء أوفقاعات هوائية فى الطبقة الداخلية للمكرونة

-- التشققات التى تنتج فى المجفف الاولى لا تؤثر كثيراً على مواصفات الجودة و الطهى

2- التشقق الناجم عن الضغط

-- عند نقل المكرونة التامة التجفيف(12%) ألى جورطب

جداً فانها تمتص قدر من الرطوبة فى الطبقة السطحية

مما يؤدى الى تمدد لهذة الطبقة ويحدث انسلاخ لهذة

الطبقة عن الطبقة الداخلية

3- التشقق الناجم عن الشد

-- عند نقل المكرونة التامة التجفيف(12%) الى مكان يتميز بهوائة الحار الجاف كهواء غرفة الغلايات فان سطح المكرونة يزداد جفافاً و يلتصق و ينتج عن ذلك تشققات

و شروخ على السطح غيرغائرة للداخل

-- التشققات التى تنتج فى هذة الحالةلا تؤثر كثيراً على مواصفات الجودة و الطهى

4-التشقق الناجم عن الاجهاد

عند تجفيف المكرونة تجفيف سريع فان سطح المكرونة الخارجى سوف يجف(انخفاض المحتوى الرطوبى للسطح) فى حين يظل المحتوى الرطوبى للطبقة الداخلية عالياً و بالعكس محتوى المادة الجافة على السطح اعلى من الطبقة الداخلية.

وعند توقف التجفيف يحدث اعادة توزيع للرطوبة وينشأ عن ذلك تمدد للسطح لانة يحتوى مستوى اعلى من المادة الجافة و انكماش الطبقة الداخلية لانها تحتوى مستوى اقل من المادة الجافة و ينجم عن ذلك تشقق وغالباً ما يحدث هذا النوع من التشققات بعد عدة ايام من الانتاج.

5-التشقق الناجم عن المعاملة

تكون المكرونة تامة التجفيف(12%)مهيئة للتشقق نتيجة التغير فى المحتوى الرطوبى للمكرونة فعند تخزين المكرونة فى صوامع تخزين مصنوعة من اى مادة قابلة لنقل الحرارة(الاستانلس) وهى دافئة و كانت هذة الخزانات فى جو ذو هواء بارد فأن كميات المكرونة الملامسة لجدران الخزان و التى على السطح سوف تبرد و يقل المحتوى الرطوبى لها عن باقى الكمية ثم يحدث انتقال للرطوبة من طبقات المكرونة الدافئة فى منتصف الخزان إلى طبقات المكرونة الباردة عند السطحو الجدران وتمتص المكرونة الباردة الرطوبة المنتقلة اليها وهذا يجعلها تتشقق

بخصوص اللسعة (( لسعة المكرونه ))

ما سببها وخاصة أن المكرونة تخرج في نهاية الخط وتصل الى الثايلوهات ( اماكن التخزين ) سليمه وليس بها شيء وبعد عددة ساعات وعند فتح الثايلوهات تظهر اللسعة بها ............ وكيف يمكن منعها

وظيفة (الغلاية ) فهو انتاج الحرارة اللازمة لتسخين المياه التي تستخدم لتجفيف المكرونه في الدراير ( المجفف الأول والثاني ) والمحافظة على حرارة ثابته لمياه العجن وحرارة الهد Head واي شيء به حرارة

--------------

جمال عبد العظيم

استشاري تصنيع غذائي

مؤسس الرابطة العربية للصناعات الغذائية

رئيس امناء مؤسسة بناء للتنمية

00966559038655 واتس

00201066944769 واتس

[email protected]

التعريف بالماكينة والتفاصيل التقنية

=================

خط إنتاج المكرونة المقطعة PASTA SHORT CUT LINE 1 – مكبس (PRES) يقوم بخلط دقيق السميذ الوارد من مصنع الطاحون بالماء ونقله عن طريق الحلزونات إلى القوالب الموجودة في الرأس حيث يتم ضغط العجين إلى القوالب ليتم تشكيل المكرونة. جميع أقسام المكبس التي لها صلة مباشرة بالمنتج يتم صناعتها من الصلب ضد الصدأ. والرأس وباقي الأقسام تكون من (sifero) المصبوب. وسيكون عيار الماء ودقيق السميذ في المبكس آلياً.

TRABOTTA 2 – ترابوتا (غربال): في بداية العملية يقوم بسحب رطوبة المكرونة المقطعة.

1.ELEVATOR 3 – المصعد الأول ( السير): يقوم بنقل المنتج إلى المجفف الأول.

1.PRE-DRYER (3 divide, 5 floor) 4 – المجفف الأول : (PRE DRYER) يتم تجفيف المنتج لأول مرة في هذا المجفف. حيث يمكث المنتج في هذا المجفف حوالي 30 دقيقة. تكون الحرارة المتنقلة في داخله 55 درجة مئوية. وهذا المجفف يتكون من عدد 5سيور (طوابق) وعدد 3 أقسام. صناعة الأبواب من الداخل بولييورتين من والخارج البوبيستر مع عوازل مناسبة.

2.ELEVATOR 5 - المصعد الثاني (السير) يقوم بنقل المنتج الخارج من المجفف الأول إلى المجفف الثاني.

2.DRYER (6 divide, 7 floor) 6 - المجفف الثاني : هو مكان التجفيف الأساسي. حيث يتم تجفيف المنتج حوالي 5.5 ساعات. ويتكون من عدد 7 سيور (طوابق)وعدد 6 أقسام. صناعة الأبواب والأقسام المتبقية كما في المجفف الأول.

3.ELEVATOR 7 – المصعد الثالث : يقوم بنقل المنتج الخارج من المجفف الثاني إلى الصوامع (المستودعات).

PASTA SILOS 8 – الصوامع (المستودعات) : هي الأماكن التي يتم فيها تهدئة المنتج قبل التغليف.

http://kenanaonline.com/users/gamalh2020/posts/411528

اختبارات السامولينا والمكرونة Semolina and Macaroni Testing

====================================

يعتبر قمح الديورم Durum Wheat هو أنسب أنواع القمح لإنتاج السامولينا Semolina التي تستخدم في إنتاج أجود أنواع المكرونة

I - خواص قمح الديورم: - Quality Criterion of durum Wheat

1-Test weight :

وحدة البوشل أو الهكتوليتر تعتبر مقياس لكثافة الحبوب وهناك علاقة مباشرة بينه وبين محصول السامولينا، وعموما فإن نسبة الــT.W بالنسبة لقمح الديورم تعتبر أعلى من القمح الصلب (قمح الخبز) بمقدار 2رطل/ بوشل (5-7 كجم/ هكتوليتر)

2- وزن 1000حبة :- 1000 Kernel Weight

وهو يتراوح بين 30-55 جرام بالنسبة للحبوب السليمة الناضجة وغالبا ما تعطى الحبوب الكبيرة سامولينا خشنة Coorse Semolina

3- القرنية Vitreous Kernel :-

وجد أنه عند طحن القمح العالي في نسبة الـ Vit تنتج نسبة عالية من السامولينا الخشنة ونسبة أقل من السامولينا الناعمة والدقيق وهناك علاقة طردية بين الـ Vit والجلوتين Gluten.

4- محتوى الديورم من أقماح الخبز :- T.vulgare Wheat Content

إذا وجد قمح الخبز في قمح الديورم فإنه يخفض من محصول السامولينا وبالتالي يؤثر على جودة السامولينا ومن الصعب جدا فصل قمح الخبز عن الديورم أثناء عملية تنظيف الحبوب بدون فقد في حبوب الديورم الصغيرة ، والقوانين الأوروبية تحدد نسبة 10% من قمح الخبز في قمح الديورم

5- نسبة الرماد:- Ash Content

لا توجد علاقة بين رماد القمح واللون في السامولينا

6- وزن البروتين والجلوتين الرطب:- Protein and Wet Gluten

النسبة العالية من البروتين والجلوتين تعتبر مرغوبة في مصانع المكرونة، وحيث أن صفات الطبخ الجيدة للمكرونة لها علاقة وطيدة بالنسبة العالية من البروتين ، وعموما فإن نسبة البروتين بين 13-14% تعتبر أحسن النسب

7- الصبغات الصفراء :- Yellow Pigment content

تقدير الصبغة الصفراء في القمح المطحون يعطي فكرة عن كمية الصبغة التي سوف تكون في السامولينا ،،وبالتالي مدى اللون الأصفر في السامولينا، ،وتتراوح كمية الصبغة بين 4-8 جزء في المليون.

8- نشاط إنزيم الليبوكسيدز:- Lipoxidase activity

خلال تصنيع المكرونة يقوم الإنزيم بتحطيم جزء من الصبغة الصفراء في السامولينا والإنزيم يتركز معظمه في الجنين والردة ، ولذلك نجد أن حبة القمح الكلية تحتوي على 5-6 أضعاف من الإنزيم عن السامولينا النقية

ونشاط الإنزيم كما هو مقدر بكمية الأكسجين المعطاة تتراوح بين

50-240ميكروليترأوكسيجين /دقيقة / جرام min /Gm/50-240MLO2

9- جودة الجلوتين:- Gluten Quality

عند تقدير الجلوتين بعملية الغسيل فإن ذلك يعطي فكرة مبدئية عن جودة الجلوتين بواسطة الحس واللمس للحلوتين بين الأصابع، والجلوتين الناتج يكون طري وينساب بسهولة وقابل للشد، ولون الجلويتن الرطب أصفر وهو لذلك يعطي بعض الدلائل عن لون السالومينا والمكرونة الناتجة

جمال عبد العظيم

استشاري تصنيع غذائي

مؤسس الرابطة العربية للصناعات الغذائية

رئيس امناء مؤسسة بناء للتنمية

00966559038655 واتس

00201066944769 واتس

[email protected]

تقدير جودة السالومينا:- Semolina Quality

=========================

1- درجة التحبب وتوزيع حجم الجزيئات في السامولينا:- ( G.S.D ) Distribution Granulation & Particle size

عادة ما تنتج مصانع القمح العديد من درجات السامولينا وهذه يمكن تمييزها بواسطة حجم الجزيئات وأيضا نسبة توزيعها فوق مناخل 20,40,60,80,100US ولا بد من تجانس حجم الجزيئات كلما أمكن ذلك لضمان الحصول على معدل خلط للسالومينا وأيضا معدل امتصاص للماء يكون متجانس وذلك كله من أجل تجانس العجينة وأحسن درجة هي التي تمر من منخل 40US وتظل فوق منخل80US ولكن عادة نستخدم سامولينا تحتوي على 10% من الدقيق وهو ما يطلق عليه اصطلاح Granular Flour ، وسامولينا الدقيق يجب أن لا يزيد محتواها من الدقيق عن 3% (تمر من منخل 100 US)0

2- الرماد Ash Content

السامولينا ذات نسبة إستخلاص 65% (على أساس وزن الدقيق ) عادة ما تكون نسبة الرماد بها 0.55- 0.75 % وهذا يعتمد على نوع القمح وكفاءة عملية الطحن، وإذا كانت نسبة الرماد عالية فإن هذا يعني إستخلاص عالي Extraction Long للسامولينا أو أن الطحن غير كفؤ، كما نجد أن النسبة المنخفضة من الرماد لا تعني فقط أن السامولينا من قمح الديورم ولكن الخليط يحتوي على قمح الخبز

T. Vulgare والهدف الرئيسي من اختبار الرماد هو استبعاد السامولينا العالية في نسبة الرماد عند صناعة المكرونة

3- البروتين والحلوتين Protein &Gluten Quality

عادة ما تفضل مصانع المكرونة السامولينا العالية في نسبة الجلوتين، وإذا كانت نسبة البروتين المطلوبة في السامولينا هي 11-13% ، وعند استخدام سامولينا عالية في نسبة البروتين فإن المكرونة الناتجة تكون قوية ومطاطة وتنتفخ عند طبخها بعد طهيها وقبل تقديمها ساخنة ، وعلى العكس من ذلك نجد المكرونة الناتجة من قمح منخفض في نسبة البروتين وذو جودة منخفضة وخاصة من أقماح غير قمح الديورم فإن صفات الطهي تكون رديئة

4- اللون :- Semolina Color

يعتبر اللون أحد العوامل الهامة عند تقدير جودة السامولينا في المناطق التي تستعمل فيها السامولينا الناتجة من قمح الديورم في إنتاج المكرونة ومن المحتمل أن الغالبية العظمى من المصانع مازالت تستخدم طريقة تقدير اللون بمجرد النظر والتي يمكن أن تكون خاطئة في معظم الأحيان، واللون المرغوب فيه هو اللون الأصفر الناصع Clear bright Yellow الناتج من الصبغات الكاروتينية Carotenaid pigment xanthophyllكلما كانت السامولينا ناعمة فإن اللون يكون أفتح وهذا يرجع إلى ازدياد كمية الضوء المنعكس من حبيبات السامولينا الناعمة ، ومن المعروف أن أقماح الخبز ينتج عنها Farina نخفض في محتواها من الصبغة الصفراء عن قمح الديورم

وعادة ما يقدر لون السامولينا باستخدام جهازGrander color meter لتقدير قيمة الاصفرار Yellownessومن خريطة اللون الخاصة يمكن معرفة قيمة اللون color score يتراوح بين 1-14 مع اعتبار قيمة 14 هي القيمة القصوى للون السامولينا0

5- عدد البقع البنية والسوداء Speck count

يعتبر هذا العامل مهم مع اللون في تقدير جودة السامولينا ، وعندما تحتوي السامولينا على أقل من 30 Speeks/10 in2 (30دقيقة / 10بوصة2) فإنها تعتبر مقبولة ،وأكثر من ذلك يدل على انخفاض كفاءة عملية الطحن وأيضا على الإصابة بالفطريات، ويتم تقدير ذلك بواسطة العد بمجرد النظر أو تحت عدسة مكبرة

6- الصفات الريولوجية :-Rhological characteristics

تعطي منحنيات الفارينوجراف Farinograms فكرة عن معدل الامتصاص الأمثل وزمن الخلط وقوة العجينة وأيضا صفات أخرى ،وهذه الصفات تختلف حسب نوع القمح والصنف وكمية البروتين وحجم الجزيئات وتوزيعها ونجد أيضا أن منحنيات الفارينوجراف تعطي معلومات عن خواص الطبخ للمكرونة حيث أن خواص الطهي الجيدة ترتبط بخواص المنحنى القوي

* العجائن Pasta

تصنع منتجات العجائن (Macaroni ,Spaghetti ,Noodles ) من السامولينا والتي تنتج أساسا من طحن قمح الديورم،وتتميزالسامولينا الجيدة المستخدمة في صناعة العجائن بالشفافية Brightness (غياب أجزاء النحالة ) كما تتميز باحتوائها على الصبغات الصفراءYellow Pigments ،11.5-13% بروتين.

* إنتاج العجائن Pasta manufacture

تصنع من السامولينا بعمل عجينه متماسكة بإضافة 25-30% من الماء على درجة حرارة 32-38ο م وتعجن لمدة 10-15 دقيقة وتشكل العجينة بكبسها خلال أجهزة تشكيل خاصة إلى الشكل المرغوب، بعدها يجفف المنتج إلى 12.5% رطوبة ، وفي إيطاليا تتم عملية التجفيف في العراء، بينما في مناطق الإنتاج الأخرى يجرى التجفيف تحت ظروف محكمة من درجة الحرارة والرطوبة النسبية، ومعدل التجفيف في غاية الأهمية لأنه عندما يتم التجفيف أبطأ من اللازم فإنه يؤدي إلى العفن والتبقع، بينما التجفيف أسرع من اللازم يؤدي إلى تشقق واعوجاج المكرونة.

* خصائص جودة العجائن Quality characteristivs

===========================

1- تتميز المكرونة الجيدة باللون الكريمي

2- خلوها من التشققات

3- مرنة لحد ما

4- مقطع الكسر يجب أن يكون زجاجي لامع

5- عند غليها لمدة 10 دقائق فيجب أن يزداد حجمها إلى الضعف ، ويجب أن تحتفظ بشكلها وقوامها دون أن تتعجن

ويمكن تقسيم منتجات العجائن Pasta إلى ما يلي :-

1- المكرونة Macaroni

وهي عجائن مجوفة منتجة بالعصر Extruded Hallow pasta وتنتج على شكل عيدان مجوفة ويكون سمك الجدار حوالي 1مم وقطر 4-5 مم وتقطع لأطوال مختلفة.

2- السباكيتي Spaghetti

وهي عجائن صلبة منتجه بالعصر Extruded solid pasta وتنتج على شكل عيدان جافة طويلة صلبة يتراوح قطرها من 1.5- 2.5 مم وهي من أكثر المنتجات شيوعا، وعادة تقطع لأطوال تصل 25 سم 0

3- فير مسلي Vermicelli :-

أو الشعرية وهي عجائن صلبة منتجة بالعصر على شكل عيدان صلبة مطوية أو على شكل دوائر، ويتراوح قطرها من 5, -8, مم

4- النودلز Noodles

عجائن مفروشة ومقطعة Rolled &cut Goods مثل الترس ، ولسان العصفور ، وغيرها من الأشكال 0

* تقدير جودة منتجات المكرونة

color: #1d2129; font-family: Helvetica, Arial, sans-

المصدر: مجموعة مقالات خاصة

نشرت فى 18 سبتمبر 2017

بواسطة gamalh2020

ساحة النقاش