يطلق على آلة الكرد عادة قلب معمل الغزل حيث تتوضع في مركز الإنتاج وتملك تأثير حاسم على كل المراحل اللاحقة .

المهمة الأساسية لآلة الكرد هي تسوية الشعيرات على استقامة واحدة ( قدر الإمكان ) وصف هذه الشعيرات بصورة متوازية ومن ثم تحديد كتلتها الطولية من خلال عملية ترفيع مستمرة ( تقسيم ) لينتج عن آلة الكرد شريط مسرح محتواه من الشوائب اقل ودرجة انتظاميته الطولية مقبولة استعدادا للمرحلة القادمة وهي السحب .

آلة الكرد متصلة بجهاز تغذية شلالية مزود بنظام متطور لتأمين طبقة شعيرات منتظمة .وكذلك مزودة بنظام جلخ أوتوماتيكي للسيلندر يمكن برمجة عمله الأوتوماتيكي بواسطة كمبيوتر الآلة وبالعلاقة مع مستوى جودة الشريط المطلوبة. ونظام لإجراء عملية جلخ للفلاتس هذان النظامان يؤمنان استقرار جودة الشريط (نظافته من النبس) لفترات طويلة من عمل الآلة ويخفض من اليد العاملة ويحافظ على أعلى مردود إنتاجي لآلة الكرد، حيث بوجود هذان النظامان لا يوجد ضرورة لتوقيف الآلة لإجراء عملية الجلخ كما هو الحال في طريقة الجلخ التقليدي باسطوانة الجلخ . بالإضافة لوجود نظام ضبط أوتوماتيكي لسماكة الشريط الناتج،يجب ملاحظة أن القطر الصغير للسيلندر له فائدتان: الأولى أن سرعة دورانه الأعلى تحقق قوة نابذة أعلى تسهل من انتزاع الشوائب من طبقة القطن المتوضعة على سطحه، والفائدة الثانية هي التقليل من التأثير السلبي لتشوه سوية سطح السيلندر على انتظامية الشريط الناتج، هذا التشوه الذي ينسأ عن تمدد شريط الكسوة تحت تأثير ارتفاع درجة حرارة سطح السيلندر بالسرعات العالية للكرد.

وفيما يلي شرح لكل جزء من أجزاء آلة الكرد :

1. التغذية الشلالية :

الأقطان ( 1 ) القادمة من خط الفتح يتم تحريرها من تيار الهواء الذي قادها إلى آلة الكرد من خلال الفتحات ( 2 ) التي يخرج منها الهواء فتتساقط هذه الأقطان على سلندر التغذية ( 3 ) الذي يعمل بالتوافق مع سلندر التغذية الرئيسي لسلندر الكرد حيث تقوم الصفيحة ( 4 ) بضغط الأقطان إلى السلندر ( 3 ) فيقوم السلندر ( 5 ) بإجراء التفتيح الأولي لشعرات القطن , تقوم المروحة ( 6 ) بغلق دارة الهواء وتساعد بنقل الشعيرات حتى النقطة ( 7 ) حيث يتم تنظيف الهواء الخارج عبر الأمشاط .

سلندر التقديم ( 1 ) ذو السطح الذي يمنع التفاف الشعيرات عليه بمساعدة لوح التغذية ( 2 ) بتقديم الشعيرات إلى سلندرات آلة الكرد الرئيسية حيث تقوم عتلة القياس ( 3 ) بمساعدة عنصر القياس ( 4 ) على تحديد كمية الشعيرات التي يتم تغذية سلندر وحدة التغذية ( 5 ) بها .

2. التنظيف :

تعتبر منطقة السلندر الأول في نظام التغذية في آلة الكرد مجال التنظيف حيث يكون عمل السكين ( 2 ) هاما جدا بخاصة في إزالة الأوساخ بحيث يجب أن تكون المسافة بين رأس السكين ورأس الإبر المتوضعة على سلندر التغذية متساوي في كل الأوضاع بحيث يمكن تعديل موضع السكين التي تدور حول مركز سلندر الإبر , ويبقى الشفط المستمر في المنطقة ( 4 ) آلة الكرد نظيفة من الأوساخ .

3. اللوغارين:

تعمل السلندرات على استكمال تنظيف ندف الاقطان من الاوساخ وكذلك على تفتيحها حيث تكون دقة العمل فيها اكبر من نظيراتها في خط الفتح والتنظيف , يمكن تزويد الآلة بأحد النظامين لمنطقة المنشار (التفتيح الأولي لطبقة القطن): إما نظام المنشار الواحد أو نظام المناشير الثلاثة

ويمكن بسهولة تبدل واحد بآخر بالعلاقة مع نوع المادة الأولية ونوع نظام الغزل. نظام المنشار الواحد، يستخدم عادة لكفاءة تسريح أعلى بإنتاجية أقل، في حين نظام المناشير الثلاثة هو لكفاءة تسرح أقل بإنتاجية أعلى (ملائم أكثر لحالة الغزل التوربيني). تزود آلات الكرد بشبكة نقل و فلترة العوادم .

نلاحظ من الشكل السابق انه ابتدأ من السلندر الأول وحتى السلندر الثالث لوحدة التغذية أن حجم ندف الأقطان يتناقص وأن كل من السرعة الدورانية للسلندرات ودقة أسطح وزوايا السلندرات يزداد بالتدريج .

4. التسريح :

تيم في المرحلة الأولى التحضير للكرد حيث يتم استكمال تنظيف الأقطان من النبس وأجزاء النفايات التي لم يتم إزالتها في مراحل التنظيف

في المرحلة الثانية تتم عملة الكرد : حيث تتم عملية الكرد ( التسريح ) بين الفلاتس الطنبور الرئيسي في الآلة وذلك نتيجة دوران السلندر بسرعة كبيرة والحصائر بسرعة صغيرة مقارنة مع سرعة الطنبور ( يمكن اعتبارها ثابتة ) وعملية تدوير الحصائر هو من اجل تنظيفها من الأوساخ فقط ويمكن أن تقوم بنفس العمل في حال كانت ساكنة ولكن لا تنظف في حال كانت ساكنة , سرعة الفلاتس تكون بنفس جهة السلندر بشكل عام ويمكن أن تكون بجهة مخالفة , تكون زاوية ميلان كسوة الطنبور باتجاه دورانه بحيث تدور الشعيرات عدد من الدورات حتى تستقيم وقبل أن تستقيم لا تمر الشعيرات على الدوفر .

أما في المرحلة الثالثة يتم التأكد من التنظيف التام وتحقيق أعلى توازي لشعيرات القطن الناتجة عن آلة الكرد .

5. تشكيل شريط الكرد :

السلندر ( 2 ) يقوم التقاط الشعيرات من على دوفر النزع ( 1 ) وبمساعد الموجه الجانبي ( 3 ) يقوم السلندر ( 2 ) بتسليم الشعيرات إلى السلندرات ( 4 ) لتشكيل الشاشة التي تمر فوق الجسر المساعد ( 5 ) لتكثف في القمع ( 7 ) ( في بعض الآلات يتم التكثيف بواسطة سير ناقل ) ثم تقوم السلندر ( 8 ) بصقل الشريط الناتج لضمان وضع صحيح في البراميل . أما الجزء ( 6 ) فهو لسهولة صيانة الآلة .

6. المنظمات :

تزود آلة الكرد بمنظمات وزنيه من اجل ضبط نمرة الشريط ونميز تشكل أساسي المنظم قصير المدى والمنظم طويل المدى :

المنظم قصير المدى يعمل على ضبط الشريط آليا بعد عملية القياس ويعمل هذا المنظم ضمن هامش 25% .

المنظم طويل المدى يعمل بقياس موجات طويلة أي إذا استمر الخلل لفترة ما تتجاوز التنظيم الآني يعطي الأمر لاسطوانة التغذية في بداية الكرد بزيادة أو تنقيص التغذية .

يمكن إجراء عملية سحب مباشرة على الشريط الناتج عن آلة الكرد ولتحسين انتظامية الشريط وتستخدم هذه الحالة بشكل اكبر في حالة الغزل التوربيني وذلك كما هو موضح بالشكل التالي :

قسم الغزل

editالغزل spinning لغةً مَدُّ ألياف القطن أو الصوف وفتلها لتصير خيطاً، وفي الصناعة هو عملية سحب الألياف والأشعار الحيوانية أو النباتية أو الصنعية بخطوط متوازية في حزمة واحدة ثم فتلها لولبياً حول محور واحد بزاوية ميل معينة لتتحول إلى خيط يُلفُّ على ماسورة لفاً مناسباً، وللخيط الناتج مواصفات محددة مسبقاً أهمها الكثافة الخطية والمتانة وعدد البرمات في واحدة الطول.

لمحة تاريخية

الشكل (1) الشكل (1) |

الغَزْل هو المرحلة الأخيرة من مراحل تصنيع الخيط، إذ يجب أن تُخْلَطَ الألياف وتتجانس وتُنظف وتُفتّح وتُسرَّح، وتُمشَّط أحياناً قبل أن تُغْزَل وتتحول إلى خيط. وقد لاحظ إنسان بلاد الشام والرافدين ذلك، فكان أول من صنع الخيط يدوياً وكان ينظف الأشعار ويمسِّدها بين يديه ليوزايها، ويجعلها على استقامة واحدة ومن ثم يبرمها ويغزلها مستخدماً أدوات بدائية.انتقلت هذه الصناعة إلى إيطاليا فأوربا عن طريق المشرق العربي في نحو القرن الخامس الميلادي، واستخدم الأوربيون مغزلاً يدوياً خشبياً. ولزيادة الإنتاج طوروه إلى مغزل ميكانيكي، وفي أثناء الثورة الصناعية في أوربا نحو عام 1850 صُنعت آلة غزل ميكانيكية، طُوِّرَتْ ببطء على مدى قرن كامل. وبعد الحرب العالمية الثانية، واختراع آليات جديدة، وأساليب متنوعة لتحريكها، حظيت صناعة الغزل بنصيب كبير من الاهتمام وشهدت تطوراً ملحوظاً ارتقى بها في خاتمة المطاف إلى أتمتة أغلب العمليات المشاركة في إنتاج الخيط، وتعددت طرائق صنعه.أنواع الغزلتُطلق كلمة غَزْل على كلِّ عملٍ يهدف إلى سحب الألياف والأشعار وفتلها وجعلها خيطاناً، كما تُستخدم للتَّعبير عن طرائق الحصول على الخيوط بفتلها أو من دون فتل. وطرائق الغزل كثيرة ومتنوعة وأهمها:1ـ الغزل الكيمياوي الرطب: ويتم بإذابة مواد كيمياوية تتحول إلى محلول لزج ينبثق من ثقوب محددة القطر ليخرج خيوطاً تمرُّ في حوض فيه سائلٌ كيمياوي يعمل على تقليص الخيوط، ويُسْحَبُ قسمٌ منها ويُلَفُّ على بكرات من دون برم، ويُبرَمُ القسمُ الآخر، أو يُقطع إلى ألياف محدَّدة الطول تغزل بطريقة الغزل الميكانيكي.2ـ طريقة الغزل الجاف: وهي شبيهة بطريقة الغزل الرطب، غير أنها لاتحتاج إلى حوض فيه سائل لتقلِّص الخيوط، وإنما يحوي المحلول الكيمياوي نفسه سائلاً مذيباً يتطاير لدى تعرض الخيوط للهواء الساخن الجاف بعد خروجها من ثقوب البثق.3ـ طريقة الغزل الانصهاري: تختلف عن الطريقتين السابقتين بأن المواد الصلبة تتعرض لدرجة حرارة مناسبة تصهرها من دون أن تذاب في مركب ما، ثُمَّ تسيل من الثقوب على شكل سائل لزج، يتعرَّض لتيارٍ هوائيٍّ باردٍ، فتتجمد الخيوط ثم تُسحب وتُلفُّ على بكرات.4ـ طريقة الغزل باللصق: وتتلخص في تعريض الألياف لمواد كيمياوية لاصقة تعطيها المتانة اللازمة من دون برم.5ـ الغزل الميكانيكي: قبل الوصول إلى مرحلة الغزل النهائي تتعرض الأشعار للعمليات المذكورة سابقاً، ثم تُحوَّلُ إلى حزمة مبرومة برماً خفيفاً من أجل تحمُّل الإجهادات الناتجة من العملية اللاحقة على آلة الغزل الحلقي (الشكل 2) وفيها تنتقل حزمة الخيوط المبرومة من بكرة البرم التي تدور دوراناً حراً على قاعدة علوية إلى أعمدة التوجيه (2) إلى موجه الحزمة المبرومة (3) لتصل إلى جهاز السحب (4) وبعد ذلك تمر الحزمة المبرومة عبر دليل الخيط (7) إلى الزردة (9) فتتحول إلى خيط مغزول يُلفُّ على ماسورة (10) تُثَبَّت بقوة على المغزل (![]() الذي يديره سير (11) يحرك أربعة مغازل في آن واحد. ويتلقى السير حركته من الطارة (13). ولمنع انزلاق السير وشده وُضِعَتْ بكرة شدٍّ، ولدى مرور الخيط في جوار فتحة قناة السَّحب (الشفط) يُسْحَبُ الزَّغَبُ عن الخيط. تتلخص عملية الغزل فيما يأتي:

الذي يديره سير (11) يحرك أربعة مغازل في آن واحد. ويتلقى السير حركته من الطارة (13). ولمنع انزلاق السير وشده وُضِعَتْ بكرة شدٍّ، ولدى مرور الخيط في جوار فتحة قناة السَّحب (الشفط) يُسْحَبُ الزَّغَبُ عن الخيط. تتلخص عملية الغزل فيما يأتي:

الشكل (2) |

الشكل (3) |

يمر الخيط القادم من دليله (2) تحت الزردة (3) إلى ماسورة الغزل (4) ليُلَفَّ عليها. ومن المعروف عن آلة الغزل الحلقي أن الماسورة مثبَّتةٌ تماماً على المغزل، ولهاسرعته الدورانية نفسها. عندما يُلَفُ الخيط على الماسورة يتسبَّب في دوران الزردة على محيط الحلقة (6)، ولابد من أن يكون هناك فرق في السرعتين الدورانيتين لكل من المغزل والزردة ليُلَفَّ الخيط على الماسورة لفاً مناسباً، أما إذا كانت السرعتان متساويتين فلن يحصلَ اللفُّ على الماسورة.إن اختلاف السرعات الدورانية للمغزل والزردة يتم آلياً (أتماتياً)؛ إذ يدور المغزل دوراناً مباشراً في حين تدور الزردة بوساطة الخيط المار من تحتها، وتعتمد سرعته المتغيرة على قطر الماسورة في أثناء اللف، ولهذا تعد طريقة دورانه سلبية. ولكي يتم اللف جيداً يجب أن تكون سرعة دوران الزردة أصغر من سرعة دوران المغزل. ولابد من الإشارة إلى أنه للحصول على مواصفات الخيط المطلوب يجب أن تكون الأشعار قد حصلت على السحب المقرر لها من جهاز السحب إلى آلة الغزل، وحصلت أيضاً على البرمات المطلوبة بوساطة الأجزاء المشاركة في عملية الغزل، إذ إن كل دورة للزردة على الحلقة تقريباً تقابل برمة واحدة تتوزع على المسافة كلها، من الزردة حتى الأسطوانات الأمامية لجهاز السحب.آلات غزل الطرف المفتوح (الغزل العنفي):إن المشكلات والصعوبات التي في آلات الغزل الحلقي كثيرة، إضافة إلى أن إنتاجية هذه الآلات قليلة ولهذا وجدت طرائق جديدة للغزل بعد جهود مكثفة تمثلت في آلات غزل الطرف المفتوح. وقد تحقق ذلك على المستوى العملي عام 1967حين شُغَّل مصنع لغزل الطرف المفتوح في تشيكوسلوفاكيا، وسميت بهذا الاسم؛ لأن طرف الشعيرات ينفصل عن شريط التغذية ليبقى مفتوحاً قبل غزله وضمه إلى الخيط المغزول الذي يكون قسم منه في علبة الدوار. وتستخدم هذه الطريقة لغزل القطن وخلطاته والخيوط الصنعية كالغيبران والبوليستر والبولي أميد وغيرها.تقسم طرائق غزل الطرف المفتوح إلى طريقتين رئيسيتين:أ ـ باستخدام جهاز سحب، وهي الأقل انتشاراً.

الشكل (4) الشكل (4) |

ب ـ باستخدام منشار تفتيح وهي الأكثر انتشاراً، ويبين (الشكل 4) وحدة غزل طرف مفتوح من آلة تضم 200 وحدة ذات منشار تفتيح حيث تقوم الحزمة (1) الموضوعة في براميل قادمة من آلات التسريح أو السحب إلى منشار التفتيح (2) عن طريق أسطوانات التغذية (3) والضاغط (4). ومهمَّة منشار التفتيح هذا سحب الشعيرات وتفتيحها، أي تحويل الحزمة إلى أشعار منفصلة ومستقيمة ومتباعد بعضها عن بعض بمسافات صغيرة متساوية، وكذلك فصل الشوائب، وخاصة من القطن وخلطاته، كالأجزاء المتبقية من لوزة القطن والأتربة وغيرها لتخرج من الفتحة (5) وتسقط وتتجمع على سير متحرك بطول الآلة.أما أشعار القطن المتبقية فتتابع سيرها في قناة نقل الأشعار (6) بوساطة الهواء من منشار التفتيح إلى السطح الداخلي للعلبة الدوار (7) التي يدور داخلها طرف الخيط المغزول ليعطي الأشعار (![]() البرمات اللازمة ويحولها إلى خيط مغزول (9) يمر بين أسطوانتين (10) ليلف على البكرة (12). وتكمن آلية الغزل التوربيني في أن الألياف التي تدخل إلى علبة الدوار من منشار التفتيح عبر قناة هوائية تنزع الألياف عن منشار التفتيح وتسحبها إلى حجرة الغزل، حيث تتعرض إلى قوى طاردة مركزية ناتجة من سرعة الدوران، تراوح بين 40000 ـ 120000 دورة/دقيقة، فتلتصق الألياف على الجدران الداخلية للحجرة مع العلم أن انحناءات تجاويف الحجرة تُصَمَّم بشكل لاتحتجز فيه قوى الاحتكاك الأليافَ.

البرمات اللازمة ويحولها إلى خيط مغزول (9) يمر بين أسطوانتين (10) ليلف على البكرة (12). وتكمن آلية الغزل التوربيني في أن الألياف التي تدخل إلى علبة الدوار من منشار التفتيح عبر قناة هوائية تنزع الألياف عن منشار التفتيح وتسحبها إلى حجرة الغزل، حيث تتعرض إلى قوى طاردة مركزية ناتجة من سرعة الدوران، تراوح بين 40000 ـ 120000 دورة/دقيقة، فتلتصق الألياف على الجدران الداخلية للحجرة مع العلم أن انحناءات تجاويف الحجرة تُصَمَّم بشكل لاتحتجز فيه قوى الاحتكاك الأليافَ.

الشكل (5) الشكل (5) |

تتجمع الألياف القادمة من التجاويف في مجرى (ميزاب) (13) (الشكل 5) على شكل حزمة ألياف تتعشق الخيط الذي رمته القوة النابذة على جدار الحجرة لتخرج معه من الفتحة (11) (الشكل 4) بسرعة توريد VB تراوح بين 20 ـ 100 متر/دقيقة. وهي تسمح بانفصال حزمة الألياف عن الجدار من دون أن تتقطع. ولأن طرف الخيط يدور مع الحجرة؛ فإن حزمة الألياف تفتل وتخرج من الحجرة على شكل خيط، لتحل ألياف جديدة محلها وتتشكل طبقة ألياف لها السماكة نفسها، وهكذا تجري عملية الغزل من دون انقطاع.إنتاج الخيوط واستخداماتها[ر. الخيوط]يتم إنتاج الخيط المغزول وفق معايير معينة تحددها الحاجة، ولتسهيل التعامل والتمييز بين خيط وآخر هناك اتفاقات دولية حول العلاقة بين طول الخيط ووزنه، أي تحديد درجة الخيط ورقمه الذي يميزه من غيره و يحدد صفاته.ودرجة الخيط هي التي تحدد العمليات التحضيرية للغزل وأنواع الآلات المستخدمة، فمثلاً تتعدد عمليات السحب والبرم لإنتاج خيوط رفيعة ذات جودة عالية، إضافة إلى استخدام آلات التمشيط في حين يُكتفى بعملية التسريح لإنتاج خيوط سميكة متوسطة الجودة. والغرض من استخدام الخيط يحدد مواصفاته كالدرجة والمتانة وعدد البرمات في واحدة الطول وغير ذلك، ولعدد البرمات أهمية صناعية كبيرة، حيث إن زيادة البرمات تعطي الخيط قوة ومتانة ولكن يجب ألاَّ تستمر في الازدياد أكثر من نقطة معينة تُعرف باسم برم أعلى قوة شد. وتتفاوت برمات الخيوط حسب استخدامها، فمثلاً برمات خيوط السداة تزداد على برمات خيوط اللحمة، لأن خيوط السداة تتعرض إلى اجهادات أكثر في أثناء عملية النسج. أما الخيوط المستخدمة في الحياكة لإنتاج أقمشة التريكو فَتحتاج إلى برمات أقل، لأنها يجب أن تكون مرنة وطيّعة بسبب تعرضها إلى تقوُّسٍ ولَي في أثناء تشكيل القطبة.

صيانة ماكينة التمشيط

1. الصيانة الوقائية :-

تتم دورة الصيانة الوقائية كل مدة زمنية يتم تحديدها على أساس عدد الماكينات .

1- أسبوعيا:- وهى يتم تغذية الماكينة ب 8 ملفات وتتم النظافة الأسبوعية مع برنامج الصيانة الدورية مع رفع المناجل والسلندرات الكاوتشوك والسلندرات المساعدة ونظافة الماكينة بخرطوم الهواء المضغوط .

غسيل السلندرات الكاوتش ( سلندرات القطع والوصل ) بالماء الساخن بالإضافة إلى نظافة فرش الماكينة من خلال الصيانة الدورية كل أسبوع .

2- تشحيم جلب السلندرات الكاوتش:-

يتم التشحيم من خلال الصيانة الدورية مع نظافة وغسيل السلندرات ونظافة الماكينة والمناجل وسلندرات الوصل.

يتم خروج أقفاص العادم من الماكينة وتنظيفها والكشف على الكسوة ورومان البلى وتشحيم الكالندرات الأمامية من خلال الصيانة اليومية .

3- صيانة كل 3 شهور :- وفيها يتم

1- يتم تشحيم محاور الماكينة .

2- نظافة الكالندرات ونظافة الأمشاط السفلية والعلوية .

3- يتم تشحيم مجموعة الكويلر وشدادات السيور وتشحيم رومان البلى .

4- يتم فك المجموعة العلوية للكويلر وتشحيمها ومجموعة الرص .

5- يتم فك قاعدة الأسطوانة وتشحيمها بعد خروجها من الماكينة وتشحيم رومان البلى والجنزير .

4- صيانة تتم كل 4 شهور :- وفيها يتم

غيار زيت مجموعة التروس بماكينة التمشيط والسحب .

وسن السلندرات الكاوتش حيث يتم سنها وتجليخها حسب أقطارها .

الصيـانــة الـدوريـــة

1- عملية تنظيف الأجزاء .

2- المراجعة على أجزاء الماكينة .

3- تشحيم الماكينة وتغير الزيت .

4- المراجعة على الحساسات .

5- الكشف على رومان البلى والأعمدة .

6- مراجعة الضبطات .

مجموعات السحب :-

J يتم تجفيف السلندر بواسطة قطعة جافة .

J يتم تكرار هذه الخطوات على بقية السلندرات والمراجعة عليها .

J المراجعة على سلندرات السحب والكاوتش العلوية .

J غسيل ترس الرص بواسطة الكيروسين .

مجموعة الاسطوانات :-

J يتم غسيل ترس الرص بالكيروسين وتجفيفه .

J المراجعة على الأسنان الخاصة بالتروس .

J تشحيم رومان البلى بوضعه في كيروسين وإزالة الشحم القديم وتشحيمه بشحم جديد بعد أن يجف .

J يتم تركيب التروس مرة أخرى والربط عليها بواسطة الكلبسات .

J تشحيم كراسي المحاور لعمود الكرد وكذلك الشدادات وتغير التالف .

J اختبار السيور والتروس وتنظيفها بواسطة أسطبة مبللة بالبنزين .

J إزالة الأتربة والشوائب الموجودة على السيور .

منطقة شفط العادم :-

مناطق الشفط في الماكينة :-

J المنطقة العلوية والسفلية لدرافيل السحب

J نهاية أنبوبة الشريط .

J درافيل الكالندرات .

صيانة مناطق شفط العادم :-

J المراجعة على الخرطوم البلاستيك المتصل بالموتور والذي يعمل على تبريد الموتور وعدم الوصول الأتربة والشوائب له .

J التأكد من سلامة الخرطوم المتصل بالموتور وعدم وجود أي تسرب له .

J نظافة موتور الشفط للعادم .

J مراجعة السيور وكمية الشد من التأكد أن حالتها جيدة ولا يوجد أي تأكل في مجرى العمود .

J المراجعة على جميع أماكن الشفط والأجزاء التي تؤدي الوظيفة مثل الخرطوم .

J مراجعة وسائل الربط لمنع حدوث تسرب .

بعض العيوب الشائعة

م

العيـــــــب

سببـــــــــــــــــــــــه

1-

عدم انتظام الشريط الناتج

ß عدم ضبط المسافة وانتظامها بين

ß المشط العلوي والسفلي .

ß عدم ضبط المسافة بين الأمشاط والمناجل .

ß وجود أسنان مكسورة في المشط السفلي .

ß سلندرات القطع والوصل بها رفه أو

ß عدم انتظام سطح السلندرات العلوية.

ß عدم ضبط المسافة بين سلندرات

ß السحب لتناسب طول الشعيرات .

ß سلندرات السحب بها رفه .

ß الضغط على السلندرات غير مناسب

ضبطات ماكينة التمشيط

الضبط هي عبارة عن مسافة قابلة للتغيير بين جزئين متحركين في أي ماكينة تدخل في إنتاج الخيط ومنها ماكينة التمشيط ويتم الضبط على ماكينة التمشيط بواسطة الوسيلتين التاليتين

1. القرص الدائري المدرج وفي بعض الأحيان يكون القرص ( الاندكس ) حيث أن كل رقم مدون على هذا القرص له معنى بالنسبة لأجهزة ماكينة التمشيط .

2. الضبعات الخاصة بماكينة التمشيط حيث أن كل ضبعة تستخدم لضبعة معينة .

1- ضبط الأذرع مع عامود المناجل

1- يستخدم لذلك الضبعة رقم ( 1 ) .

2- تثبت مسامير أذرع المناجل لكل رؤوس التمشيط .

3- أدر قرص الاندكس حتى يصل إلى ( 40 ) .

2- ضبطات المشط السفلي :-

1- تستخدم لذلك الضبعة رقم ( 2 ) .

2- يثبت مسمار جسم المشط على عامود المشط السفلي .

3- أدر قرص الاندكس حتى يصل علامة (16 ) .

4- يمكن أن يجري الضبط على الجزء الأمامي من المشط بدون النصف المسن المركب عليه .

5- يراعي أن يكون المشط في منتصف رأس التمشيط .

6- بعد الانتهاء من عملية الضبط يتم تركيب صفوف أسنان الإبر على نصف المشط الآخر

7- تبدأ دورة التمشيط عندما يكون قرص الاندكس عند علامة 8 .

8- تنتهي الدورة عندما يكون قرص الاندكس عند علامة 13 .

3- الضبط الأساسي للمسافة بين الفك السفلي للمنجلة والسلندر الخلفي ( للقطع والوصل )

1- تستخدم الضبعة رقم ( 3 ) .

2- نتأكد من ربط المسامير الغاطة .

3- يدار قرص الاندكس حتى يصل إلى علامة ( 40 ) .

4- تكون حركة ذراع المناجل الأمامية عندما يشير قرص الاندكس إلى علامة ( 40 ) أما الحركة الخلفية عندما يقرأ قرص الاندكس ( 17 ) .

5- تضبط المسافة بين السلندر الخلفي للقطع والوصل وفك المنجلة السفلي بحيث تساوي 37 مم .

4- ضبط المسافة بين المنجلة وسلندرات القطع والوصل

1- تستخدم الضبعة رقم ( 4 ) .

2- أدر قرص الاندكس حتى يصل إلى علامة ( 40 ) .

3- فك المسمار القلاووظ المثبت لذراع المناجل .

4- تضبط المسافة بين فكي المنجلة وسلندرات القطع والوصل باستخدام مسماري تحديد نسبة العوادم .

5- القيمة التقريبية لهذه المسافة هي :-

6,5 -7,5 في حالة 10% عوادم ( نسبة التمشيط )

9,5 – 10,5 في حالة 20 % عوادم ( نسبة التمشيط )

6- بعد تحديد المسافة السابقة يتم ربط المسامير والتأكد من ربط الصواميل الخاصة بياي المناجل .

5- ضبط ذراع المناجل بالنسبة لفك المنجلة :-

1- تستخدم الضبعة رقم ( 5 ) .

2- يثبت المسمار الموجود في ذراع المنجلة الأيمن .

3- يثبت المسمار الموجود في ذراع المنجلة الأيسر .

4- يثبت مسمار ذراع المناجل على عامود فك المنجلة .

5- يتم هذا الضبط في كل رأسي تمشيط على حدة .

6- أدر قرص الاندكس عند علامة ( 34 ) .

7- تأكد من أن الضبعة في وضع متساوي في كل من ذراعي المنجلة .

6- ضبط المسافة بين ابر المشط السفلي وفك المنجلة السفلي

1. تستخدم الضبعة رقم ( 6 ) .

2. يضغط فك المنجلة إلى أسفل .

3. يفك مسمارا تثبيت فك المنجلة أثناء الضبط ثم يعاد ربطهما بعد الانتهاء من الضبط

4. تضبط المسافة بين أعلى نقطة في ابر المشط وبين فك المنجلة السفلي باستخدام مسمار الضبط بحيث تكون المسافة 3, مم في حالة الأقطان الرفيعة وتكون 5, مم في حالة الأقطان السميكة والمتوسطة .

5. يجب أن تتحرك الضبعة بسهولة على مدى طول صف الإبر في المشط السفلي.

6. تكون قراءة الاندكس عند هذا الضبط ( 10,5 ) .

7- ضبط كامة ( اكسنتريك ) المشط العلوي مع السلندر الخلفي للقطع والوصل

1- تستخدم الضبعة رقم ( 7 ) .

2- أدر قرص الاندكس حتى علامة ( 40 ) .

3- تفك المسامير القلاووظ لحامل المشط العلوي وكذلك بفك مسمار الكامة أيضا .

4- يتم تثبيت الكامة في منتصف فتحة الوصلة ( الفلاتس ) .

5- بعد الضبط تربط مسامير الوصلة للفلاتس وكذلك مسامير ربط المسافات للمشط العلوي

8- ضبط المشط العلوي مع السلندر الخلفي للقطع والوصل

1- تستخدم الضبعة رقم ( 8 ) .

2- أدر قرص الاندكس عند علامة ( 40 ) .

3- يفك مسمارها على المشط العلوي ثم يضبط المشط العلوي في وضعه الصحيح .

4- يعاد ربط مسمار الحامل مرة أخرى .

5- يضبط عمق تخلل المشط العلوي باستخدام الضبعة (3 ) وكذلك بواسطة مسمار ضبط المشط العلوي .

6- يجب ألا يزيد أقصى عمق لأسنان المشط العلوي كثيرا عن أعلى وضع لحافة الضبعة ( 3 ).

7- عندما يأخذ المشط العلوي حركته الصحيحة يمكن أن يضبط سطح السلندر الأمامي للقطع والوصل مع حافة أسنان المشط العلوي بواسطة الضبعة ( 9 ) ويكون قرص الاندكس عند علامة ( 20 ).

9- ضبط سلندرات القطع والوصل العلوية وضبط حركتها للأمام والخلف

1- يستخدم الضبعة رقم ( 10 ) .

2- تضبط الحركة الخلفية لسلندر القطع والوصل العلوي الخلفي عندما يكون قرص الاندكس عند علامة ( 20 ) .

3- يكون طول مشوار القطع والوصل والسلندر 19 مم .

4- تضبط المسافة بين مركز عامود المشط العلوي وبين المسمار الغاطي للذراع المتحرك بحيث تكون 73 مم .

5- تستخدم الضبعة ( 11 ) لضبط المسافة بين السطح الأمامي للسلندرات الأمامية العلوية وبين السلندر الخلفي السفلي عند قراءة قرص الاندكس ( 40 ) .

10- ضبط الياي الضاغط على عامود المناجل

1. تستخدم الضبعة رقم ( 12 ) .

2. أدر قرص الاندكس عندما تكون قراءته 17 .

3. اضبط المسافة العرضية لذراع المناجل بحيث تكون 8مم بواسطة الجزء الرفيع للضبعة 12 .

4. اضبط المسافة بين مفصل دوران الياي وماسك الضبعة 12 بحيث تكون 105مم .

5. لضبط الشد الواقع على يايات الضغط بواسطة الصواميل 3 حتى نحصل على خلوصي مقداره 2,5مم وهو مساوي لسمك الضبعة .

6. يراعي أن المسافة بين ذراع المناجل وسلندرات القطع والوصل لا يحدث بها تغير أثناء الضبط .

11- ضبط سلندرات السحب

1. تستخدم الضبعة رقم ( 13 ) .

2. يراعي أن تكون المسافة الأولى بين السلندر الأمامي والخلفي العلويين مقدارها ( 33- 70مم ) .

3. المسافة بين السلندرات الأمامية والخلفية السفلية تتراوح بين 33، 62مم .

4. المسافة الأولى بين السلندر الأول والثاني العلوي = طول النيلة + ( 2-4مم ) .

5. تكون المسافة بين مركز ثقب الذراع الضاغط وبين مركز السلندر الأمامي السفلي مساوية 120مم وعرض السلندرات العلوية 125مم .

12- ضبط عامود ( ذراع ) الكرنك مع مركز عامود المناجل

1. ضبط صامولة الكتلة المنزلقة على عامود الكرنك .

2. يثبت مسمار القلاووظ لعامود تحريك المناجل .

3. يثبت مسمار القلاووظ لذراع تحريك المناجل .

4. يضبط مسمارا نسبة العوادم .

5. يدار قرص الاندكس عند علامة 15,5 .

6. يضبط مؤشر نسبة العوادم عند الصفر أثناء خطوات الضبط .

7. يلاحظ أن رأس المسمار الغاطي ومؤشر قرص الاندكس المشير إلى 15,5 على استقامة واحدة .

13- ضبط عامود ( ذراع ) الكرنك مع حركة فك المنجلة

1. يتم هذا الضبط في رأس الماكينة ناحية الإدارة ( صندوق التروس ) .

2. يكون قرص الاندكس عند علامة ( 40 ) .

3. يتم فك مسماري تثبيت الوصلة بين بنز عامود الكرنك والقرص المزدوج المركب على عامود المشط السفلي .

4. يتم تحريك القرص المزدوج إلى أسفل وضع لعمود الكرنك في المشقبية الخاصة لتثبيت القرصين .

5. يتم ربط وتثبيت مسماري القرصين مع البنز .

6. هذا الضبط يزيد المسافة بين عامود الكرنك وفك المنجلة .

14- ضبط التغذية

1. ضبط سلندرات التغذية العلوية بحيث تكون المسافة بينها وبين فك المنجلة العلوي تساوي 18مم .

2. يدار قرص الاندكس عند علامة ( 30 ) لضبط بداية التغذية .

3. يستخدم مسمار تغيير الطول المغذي لتغيير المسافة الرأسية لحركة ترس السقاطة .

4. عند تغيير ترس التغذية يجب أن يتم تغيير ترس سلندرات الملف .

5. تستخدم تروس التغذية الآتية :-

عدد أسنان ترس التغذية

الترس المقابل له

الطول المغذي

12

78 سنة

5،4 مم

11

71 سنة

5،9 مم

10

64 سنة

6،5 مم

15- ضبط الفك العلوي للمنجلة

1. تغلق المناجل عندما تكون قراءة الاندكس من 8 إلى 21 .

2. يستخدم مسمار الضبط ( 3 ) للتحكم في الشد الابتدائي للياي .

3. تكون المسافة بين مسمار الضبط ( 3 ) وبين دليل مسمار الضغط 20مم .

4. تضبط صواميل الضبط بحيث تكون الخلوصي بينها وبين الوردة 1مم .

5. أن يكون اتساع فتحة المنجلة 12مم عندما يكون قرص الاندكس عند علامة ( 34 ) .

16- ضبط ذراع المناجل بالنسبة إلى حركة الفك العلوي للمنجلة

1. تثبت مسامير ضبط الكرنك .

2. بعد إجراء الضبط لبنز عامود الكرنك يكون الوضع الأمامي لحركة المناجل عندما تكون قراءة قرص الاندكس 33،80 والوضع الخلفي لحركة المناجل عندما تكون قراءة الاندكس 14،5 .

3. تستخدم مسامير الضبط لضبط عامود المناجل .

17- ضبط ذراع المناجل مع حركة المشط العلوي

1. تثبت مسامير ضبط الكرنك .

2. يثبت مسمار ذراع المناجل .

3. يتم ضبط ذراع المناجل مع عامود المشط العلوي في رأس ماكينة التمشيط .

4. تكون قراءة قرص الاندكس في الوضع الأمامي ( 0 ) .

5. تكون قراءة قرص الاندكس في الوضع الخلفي ( 20 ) .

18- ضبط عامود الفرش

1. يضبط المسمار الخارجي بالربط .

2. تربط صامولة الضبط .

3. يتم ضبط المسافة بين الأمشاط السفلية والفرش الدائرية بحيث تكون المسافة بينهما لا تتعدى 1-2مم .

4. يكون عمق تخلل الفرش في أسنان الأمشاط السفلية لا يزيد عن 4-5 مم .

5. من أجل هذا فان موتور إدارة الفرش يجب أن يرفع على حاملين بحيث يكون السير غير مشدود كثيرا حتى لا يتعرض للقطع .

6. يتم ضبط حوامل عامود الفرش باستخدام المسمار والصامولة الخاصين بذلك .

7. يراعي التأكد من الشد المؤثر على السير بعد عملية الضبط .

بسم الله وعلي بركة الله

البدايـــــــــــــــه

تراقيم الخيوط

اولا:الترقيم الانجليزى للوزن الثابت

يخضع لهذا الاسلوب من التراقيم كل من انظمة التراقيم الاتية:

1-ترقيم القطن وما يغزل على طريقته مثل:

--أ-ترقيم الحرير الطبيعى المغزول

--ب-ترقيم الحرير الصناعي المغزول (الفبران)

2-ترقيم الكتان

3-ترقيم صوف الورستد

4-ترقيم صوف الولن

وسوف نتناول بالتوضيح كل ترقيم من التراقيم السابقة

1-الترقيم الانجليزى للقطن

وضع هذا الترقيم علي اساس لف طول معين من الخيط علي طيار سداسى محيطه 1.5 ياردة.

فاذا تحرك التيار بمقدار لفه واحدة فمعنى ذلك الحصول علي خيط طوله 1.5 ياردة.

واذا دار هذا التيار 80 لفة كانت المحصلة 80×1.5 =120 ياردة تسمى (lea) شلة صغيرة

واذا تكررت هذه العمليه 7 مرات كانت المحصلة 7×120=840 يارده

ويكون هذا الطول هو شلة قطن واحدة (hank).

وعلي هذا الاساس او المنوال تعمل جميع شلل القطن حسب الترقيم الانجليزى اى ان شلة القطن يكون طولها دائما 840 ياردة

اذا اخذنا شلة واحدة ووضعت علي ميزان وكانت قراءة الميزان تزن رطلا انجليزيا واحدا(باوند) فان رقم الخيط يكون واحد((1))

واذا اخذنا شلتين وتم وزنهما وكان الوزن رطلا واحدا كان رقم الخيط هو ((2))

واذا اخذنا ثلاث شلات ووزنت وكان الوزن رطلا واحدا كان رقم الخيط((3))وهكذا

(وهذا هو اساس ترقيم القطن)

اذا النمرة هي عبار

3-الترقيم الانجليزى للحرير الصناعى المغزول(الفبران):-

يقصد بالحرير الصناعى المغزول ((الفبران)) الخيوط التى تؤخذ من شعيرات نفايات صناعة الحرير الصناعى ومن تقطيع خيوط الحرير الصناعى قصدا الى اطوال قصيرة (حوالى 6 سنتيمترات)

بواسطه اجهزة خاصه ثم غزلها الى خيوط الفبران بنفس طريقه غزل شعيرات القطن تماما وعلى نفس الماكينات المستخدمه.

وكان الدافع الى انشاء هذه الصناعات قائما اصلا على انتاج الياف القطن الصناعيه عند انقطاع ورود القطن عن دول اوربا وخاصه المانيا اثناء الحرب العظمى.

وطريقه ترقيم خيوط الفبران هى نفس النظام المتبع فى ترقيم القطن اى ان طول شلة الفبران 840ياردة دائما.

وخيط رقم 1 عبارة عن شله طولها 840ياردة تزن رطلا انجليزيا واحدا

وخيط رقم 2 عبارة عن شلتين طول كل منهما 840ياردة وتزنان رطلا انجليزيا واحدا

وهكذا وكلما ارتفعت النمرة رفع الخيط وكلما انخفضت النمره زاد سمك الخيط

**********

مثال رقم (1):-ما عدد الياردات التى تزن 10 ارطال انجليزيه من خيط رقم24 فبران

الحل:عدد الياردات التى تزن 10 ارطال من رقم 24 فبران=24×840×10=201600ياردة

**********

مثال رقم (2):-المطلوب ايجاد وزن خيط طوله 1680 ياردة من فبران رقم 8 بالاوقيات الانجليزيه.

الحــل:عدد ياردات الرطل من فبران رقم 8=8×840=6720ياردة .

وزن الخيط بالرطل الانجليزى=1680/6720=1/4 رطل انجليزى

وحيث الرطل الانجليزى =16 اوقية انجليزيه

اذا وزن الخيط بالاوقيه الانجليزيه=1/4×16=4 اوقيات انجليزيه

**********

مثال رقم (3):-خيط فبران طوله 1050 ياردة ويزن اوقيه انجليزيه فما نمرته؟

الحــــل:عدد ياردات الرطل من الخيط=1050×16=16800ياردة

وبتقسيم هذا الطةل الى شلل يكون عدد الشلل هو نمرة الخيك

اذا نمرة ا-الترقيم الانجليزى للكتان:-

يتم استخلاص الياف الكتان وتحضيرها للغزل بواسطه عمليات متعدده تنتهى بغرز الالياف

وتقسيمها الى قسمين كالاتى:

ا-القسم الاول ويشتمل على الالياف الطويلة الجيدة وتغزل باسم((الكتان))

ب-القسم الثانى ويشتمل على الالياف القصيرة وتغزل تحت اسم ((التيل))

وبالرغم من ان لكل نوع طريقه خاصه فى الغزل الا ان طريقه ترقيم التيل هى نفس طريقه ترقيم الكتان. وقد بنيت طريقه ترقيم الكتان على اساس لف الخيط على طيار خاص محيطه 2.5 ياردة.

وتتكون الشله من 120 لفة من لفات هذا الطيار وعلى ذلك تكون شلة الكتان طولها 120×2.5=300 ياردة والاسم الدارج لشلة الكتان هو ((شقه))

ويخضع الترقيم الانجليزى للكتان لنظام الوزن الثابت اى ان نمرة الخيط هى عبارة عد عدد الشلل ((الشقق)) التى تزن رطلا واحدا انجليزيا وعلى ذلك يكون خيط الكتان رقم 1 هو عبارة عن شلة واحده طولها 300 ياردة وتزن رطلا واحدا انجليزيا ويكون خيط رقم 2 عبارة عن شلتين طول كل منهما 300 ياردة يزنان رطلا انجليزيا واحدا ويكون خط رقم 3 عبارة عن ثلاث شلل طول كل منهما 300 ياردة وتزن رطلا انجليزيا وهكذا والرزمه الانجليزية من الكتان هى عبارة عن 200 شبة وطول كل شلة 300 ياردة

****************

مثال رقم (1):اوجد عدد الياردات التى تزن 10 ارطال انجليزية من رقم 30 كتان

الحــــــــل:عدد ياردات 10 ارطال من رقم 30 كتان=30×300×10=9000 ياردة

****************

مثال رقم (2):خيط كتان طوله 12600 ياردة ويزن رطلا انجليزيا فما نمرته؟

الحـــــــل:نمرة الخيط=12600/300=42

****************

مثال رقم (3):خيط كتان طولة 1250 ياردة من رقم 15 والمطلوب ايجاد وزنه بالجرامات.

1250×4536

الحـــــل: وزن الخيط=------------------------------=126جرام

15×300×10

لخيط=16800/840= 20

ة عن عدد الشلل التى تزن رطلا انجليزيا واحدا

بداية أذكر بعض أقوال خبراء الغزل في وصف الكرد:

"آلة الكرد هي قلب معمل الغزل"

"الكرد الجيد هو نصف عملية الغزل"

"كردك بخير معملك بخير"

من الأقوال السابقة نلاحظ أهمية آلة الكرد ودورها الحيوي في عملية الغزل.

باختصار فإن وظيفة آلة الكرد هي تحويل المواد من شعيرات مبعثرة وغير منتظمة إلى حبل مستمر ومنتظم من الشعيرات المتوازية والمستقيمة.

بقليل من التفصيل نذكر الوظائف التالية:

-- تسريح الشعيرات وفصلها عن بعضها البعض حتى مرحلة الشعيرة الواحدة.

-- التخلص من الشعيرات القصيرة.

-- التخلص من الغبار و الأوساخ المتبقية.

-- صف الشعيرات وترتيبها بشكل متوازي لتشكل شبكة رقيقة.

-- سحب الشبكة ضمن قناة دائرية الشكل لتحويلها إلى حبل يسمى سليفر (Sliver).

-- لف الحبل ضمن براميل خاصة تمهيداً لنقله للمرحلة التالية.

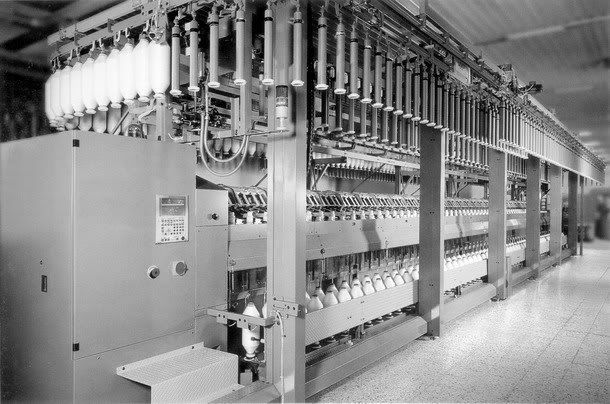

الصور التالية هي للكرد TC 03 من شركة Trützschler

الغاية من عملية السحب هي تحسين تجانس وانتظاميتة شريط الكرد (Sliver)

وفي بعض الأحيان يتم مزج المواد في مرحلة السحب.

يتم في عملية السحب:

-- دمج عدة أشرطة مع بعضها البعض بنسبة سحب معينة (6 أو 8 أشرطة في العادة).

-- تمر الأشرطة على ثلاثة أزواج من الأسطوانات (Cylinders) بسرعات محددة لتحقيق نسبة السحب.

-- الناتج شريط واحد يعبأ في براميل خاصة.

في العادة يوجد في المعمل مرحلتي سحب أول وثاني والهدف هو زيادة في انتظامية الشريط مع وجود نظام لتصحيح الإنتظامية في آلة السحب الثاني.

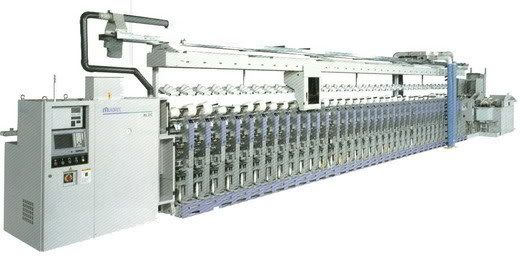

الصور التالية هي لآلة السحب TD 03 من شركة Trützschler

لماذا نحتاج مرحلة البرم؟

-- إن حجم براميل السحب الكبير يتطلب مساحة كبيرة جداً ووقت طويل لوضعها على آلة غزل تحوي 1200 مغزل.

-- صعوبة الانتقال من مرحلة السحب إلى مرحلة الغزل مباشرة نظراً للحاجة إلى نسبة سحب عالية يصعب تنفيذها على آلات الغزل الحلقي.

لذلك وللأسباب السابقة تم تجزئة عملية الغزل على مرحلتين من خلال مرحلة البرم وسمّيت بمرحلة الغزل الأولي ومرحلة الغزل النهائي وسنأتي عليها لاحقاً.

مهام مرحلة البرم:

-- سحب الشريط القادم من آلات السحب بنسبة سحب معينة (4 - 20) ليصبح قطر الشريط أصغر ويسمى المبروم أو الخيط الأولي.

-- منح المبروم عدداً من البرمات (10 - 100 T/m) بهدف زيادة تماسك الشعيرات مع بعضها وتحسين متانة الشد.

-- لف المبروم على بكر خاص أسطواني الشكل ليتم تغذية آلات الغزل به.

يتكون نظام السحب (Drafting System) من ثلاث أسطوانات وذراع ضاغط وزوج من الأغطية (Apron).

تحتوي آلات البرم الحديثة على 120 رأس (Spindle) ونظام آلي مرتبط بآلات الغزل ليؤمن تغذية مستمرة.

قسم الغزل الحلقي Ring Spinning

هي العملية التي يتحول فيها المبروم (Roving) إلى الخيط النهائي (Yarn) المطلوب على ماكينة الغزل.

مهام آلة الغزل:

-- سحب المبروم لتقليل سمكه بنسبة سحب محددة حسب نمرة الخيط المطلوبة عن طريق نظام سحب مكون من ثلاث أسطوانات (Cylinders) بسرعات مختلفة لتحقيق نسبة السحب وثلاثة أزواج من الرولات (Rollers).

-- إعطاء البرمات المطلوبة للخيط لزيادة كثافته ومتانته من خلال فرق السرعة بين دوران المغزل (Spindle) ومعدل التوريد (سرعة السلندر الأمامي).

-- لف الخيط على ماسورات خاصة (بوبينات الغزل Bobbin) نتيجة دوران الزردة الموجودة على الحلقة

حول المغزل.

-- ترسل المواسير بعد ذلك إلى المرحلة التالية إما بواسطة سير ناقل متصل مباشرة مع الآلة التالية أو بتجميع المواسير في حاوية تنقل إلى آلات التدوير.

الصورة التالية لآلة الغزل الحلقي G 33 من شركة Rieter

في هذا القسم يتم إعادة تدوير الخيط على بكر مخروطي (Cone) سهل الكر والاستخدام لاحقاً.

مهام هذه المرحلة:

-- إعادة لف الخيط على عبوات مناسبة للعمليات اللاحقة في تحضيرات النسيج.

-- إزالة جميع العيوب التي نتجت من عملية الغزل.

-- إزالة أي قشور أو مواد نباتية مازالت عالقة بالخيط.

-- وصل الخيط عند انقطاعه أو عند انتهاء الماسورة بأفضل الطرق الممكنة وبدون أي أثر لمكان الوصل.

-- إعادة تدويره لضمان شد ثابت في الخيط لتحسين الأداء والكفاءة في العمليات اللاحقة.

تحتوي آلات التدوير الحديثة على محرك مستقل لكل رأس, ويمكن تشغيل خيوط بنمر تتراوح من 2 Ne وحتى النمر الرفيعة جداً وبسرعة لف من 400 وحتى 2000 m/min.

هذه الصور لآلة تدوير من شركة Muratec

بعض الضبطات الهامة لماكينة الكرد ريتر C4 :

( 0.4 ) م

( 0.45 ) مم

3- الضبطة بين السكاكين والمنشار تعتمد على نسبة العوادم المطلوب استخراجها تحت المنشار وتتراوح من (0.5-1.5) مم .

4- ضبطة الجرائد الثابتة( الامامية ,والخلفية) والسلندر ( 0.3 ) مم

5- ضبطة الفلاتش والسلندر : تقسم الى 7 ضبطات

6- ضبطة السلندر ,الدوفر ( 0.15 ) مم

7- ضبطة الكلندرات الأمامية :تعتمد على نوع القطن وبالأخص تعامل خاص مع القطن السودانى حيث أنه لزج .

(0.1– 0.2) مم

8- ضبطة كوع السكينة على سلندرات التغذية ( 17 – 18 ) مم

11- ضبطة المسطرة داخل الشوت فيد ( 85 ) سم

(4.5–5.5) فولت

بعض العيوب الشائعة فى ماكينة الكرد:

عوامل زيادة ال C.V :

ه- معايرة الكهرباء الأساسية +معايرة التغذية يجب أن تراجع.

يرجع ذلك الى عدم ضبط سكينة التخليص أو عدم ضبط الصاجة أسفل المنشار أو زيادة سرعة المنشار.

~ يرجع الى ضبطة الصاجة الخلفية بعيدا عن السلندر.

~ ضبطة الفلاتش والسلندر قريبة جدا.

~ ضبطة الصاجة الأمامية بعيدة عن السلندر.

4- زيادة نسبة العوادم تحت السلندر:

5- شاشة مسحبة او ارتخاء الشريط الخارج من القمع:

~ وجود بوش فى كلندرات الكويلر أو تآكل فى قاعدة الكلندرات ويجب تزويدها بالورشة.

~ بوش فى أحد التروس

~ فرط رولمان البلى لكلندرات الكويلر.

6- تسرب الزيت من الحدافة(ضربة الزيت):

السبب الرئيسى يكون زرجنة وتشغيل الماكينة فيحدث حمل زائد على الموتور ,حيث يوجد طبة للزيت بها أزيز يحث له تآكل مما يتسبب لضرب الزيت أو يكون السبب رفط رولمان البلى أو تآكل بالعمود.

7- بنس بشريط الكرد:

السبب عدم النظافة تحت السلندر والمنشار أو قد يكون السبب عدم ضبط المسافة بين السلندر والفلاتش رديئة(الكسوة عامة).

الكسوة المستخدمة على ماكينات الكرد:

لكى تتم عملية التسريح أو الكرد لابد أن الاجزاء الرئيسية فى الماكينة وهى السلندر والدوفر والمنشار وجرائد الفلاتش تغطى بأسلاك معدنية .

وهذه الكسوة المعدنية نوعان :

1- الأسلاك المعدنية المرنة . 2- الأسلاك المعدنية الصلبة.

أ- الكسوة المرنة:

والأجزاء الرئيسية للكسوة المرنة هى القاعدة والأسلاك المعدنية ولما كانت هذه الكسوة يتم لفها تحت شد عالى على السلندر لذلك يجب أن تكون قوية ومثبتة لتتحمل هذا الشد ولها سمك كافى لتثبيت الأسلاك المعدنية كما أن لها مرونة بقدر معين لاعطاء فرصة لعودة الأسلاك لوضعها الأصلى بعد تثبيتها أثناء التسريح .والقاعدة التى تثبت عليها الأسلاك تكون من ثلاث الى خمس طبقات والنوع الأكثر شيوعا المكون من ثلاث طبقات .

الطبقة العليا من القماش القطن المبردى ,والطبقة المتوسطةمن قماش مصنوع من التيل للخيوط السداد والصرف لخيوط اللحمة والطبقة السفلى من قماش قطن مبردى.وهناك نوع آخر تضاف اليه طبقة رابعة من المطاط وذلك لاعطاء قاعدة الكسوة مرونة أكبر.

والأسلاك المعدنية المرنة المثبتة فى الكسوة دائرية المقطع من الصلب المكسى يتراوح قطرها من (0.009 الى 0.17 ) بوصة .

والكسوة التى تستعمل فى حالة الشعيرات الطويلة الناعمة يكون عدد الأسلاك فى البوصة المربعة كبير .أما الشعيرات القصيرة الخشنة يكون عدد الأسلاك فى البوصة المربعة أقل .

ويعبر عن كثافة الاسلاك فى البوصة المربعة بنمرة السلك التى تتراوح بين (90-130) فى حالة تشغيل الاقطان المختلفة .

الجدول التالى يوضح العلاقة بين نمرة السلك ورقمه وعدد الأسنان/البوصة المربعة.:-

| نمرة السلك |

عدد الاسنان/بوصة مربعة |

رقم السلك |

| 90 |

450 |

31 |

| 100 |

500 |

32 |

| 110 |

550 |

33 |

| 120 |

600 |

34 |

| 130 |

650 |

35 |

ب) الكسوة المعدنية الصلبة :

بوصة وتستعمل ماكينات خاصة لتثبيت السلك على محيط المنشار .وبالنسبة للسلك المعدنى المستعمل لتغطية سطح السلندر والدوفر تكون الأسنان أكثر حدية وعددها أكثر فى البوصة المربعة من سلك سلك المنشار .وتكون حسب المواصفات الآتية:

1- ارتفاع الأسنان (أ) والزاوية الأمامية والخلفية لميل الأسنان (د,هـ) على الترتيب والخطوة والمسافة بين أى سنتين متتاليتين (ت) وعدد الأسنان فى البوصة.

النوع الأول:

العلوى فى الشكل تكون شكل الأسنان مدببة أو ابرية .

النوع الثانى:

السفلى فى الشكل وتكون الأسنان على شكل اسنان المنشار الخشن.

الجدول التالى يوضح أبعاد ومواصفات السلك المعدنى القياسى والمتطور القصير ذات معدلات الأداء العالية :

| البيــــــــــــــــان |

السلك القياسى |

السلك المتطور |

| زاوية الميل بالدرجات |

[ltr]80 [/ltr] |

[ltr]65-78 [/ltr] |

| عدد الأسنان/ بوصة طولية |

[ltr]14 [/ltr] |

[ltr]20-22 [/ltr] |

| عدد الأسنان/بوصة المربعة |

[ltr]392 [/ltr] |

[ltr]560-780 [/ltr] |

| الارتفاع بالبوصة |

[ltr]0.16 [/ltr] |

[ltr]0.11-0.13 [/ltr] |

وفيما يلى مقارنة بين السلك الصلب والمرن:

حيث يتميز السلك الصلب عن المرن فى الآتى:

1- نسبة العوادم الكلية الناتجة من السلك الصلب أقل من المرن .

طريقة تركيب الكسوة:

أولا :- الكسوة الابرية:

ويتبع عند تركيبها عدة خطوات أهمها حساب الطول اللازم من الكسوة لكل من السلندر كما يلى:

حيث أن :-

Dcy1: قطـــــر السلندر. Wcy1: عرض السلندر.

W : عرض الكســـوة. S% : نسبة التمـــــدد.

ثم تبدأ عملية قص شريط الكسوة من الجانب بطريقة تسمح بلف الكسوة حلزونيا بدون زيادات على الجانبين سواء فى بداية الكسوة أو نهايتها والغرض من اللف الحلزونى هو منع الفواصل الجانبية بين شريط الكسوة من التأثير على شكل الشاشة حيث تظهر علامات طولية فيها اذا لم يكن وضع الكسوة حلزونيا .أيضا فى بداية شريط الكسوة يثبت على حافة السلندر أو الدوفر المطلوب تركيب الكسوة عليه باستخدام مسامير تثبيت ويحرك الدوفر حركة دورانية بطيئة ويستمر لف الكسوة تحت تأثير قوة شد ثابتة باستخدام طارات شد كما هو موضح بالشكل (4).

ثانيا:- لف الكسوة المنشارية:

يوجد لذلك جهاز خاص وتختلف طريقة تركيب الكسوة المعدنية على المنشار عنها فى حالة كل من السلندر والدوفر حيث توجد مجارى مائلة (أبواب محفورة) فى سطح أسطوانة المنشار وفائدتها تثبيت الكسوة المنشارية داخلها بحيث لا تتحرك يمينا أو يسارا ولا توجد مثل هذه الأبواب على سطح السلندر .

وعند بداية تركيب الكسوة المعدنية فان بداية شريط الكسوة يلحم على سطح الدرفيل باستخدام القصدير والكاوية ثم يدار الدرفيل ببطء لكى يلف عليه الكسوة التى تتحرك حركة ازاحة جانبية فى اتجاه واحد بمقدار ضئيل يساوى عرض الصفيحة المنشارية التى يتكون منها شريط الكسسوة المعدنية وتتحكم سكينة الرص فى مقدار هذه الحركة الجانبية كما أن قوة الشد المناسبة باستخدام أثقال خاصة تستعمل طول فترة التركيب للكسوة وعند اكتمال التركيب حتى آخر موضع من سطح الدرفيل فان عملية لحام الطرف الأخير مع البرشمة تتم فى وجود قوة شد وبعد اتمام اللحام يقطع الشريط الكسوة المتبقية .

هناك عدة طرق للمزج في صناعة الغزل :

لإنتاج خيوط ممزوجة من نوعين مختلفين من الألياف (مثل القطن والبوليستر) يمكن اتباع أحد الطرق التالية:

1- المزج على آلة الفتح الأوتوماتيكي للبالات :

تعتبر هذه الطريقة الأدنى كفاءة بتجانس نسبة المزج، وخاصة عندما تكون لنسب المزج أكثر من 5% لأحد المكونات. في هذه الطريقة يتم وضع بالات القطن والبوليستر بشكل متناوب على آلة الفتح الأوتوماتيكي، عددها من كل نوع يتناسب مع نسبة المزج المطلوبة. وبمساعدة تيار الهواء يتم شفط كتل من الألياف بشكل متناوب من بالات البوليستر والقطن. هذه الطريقة لا تؤمن المزج على طول الخيط بالنسب الصحيحة المطلوبة بالرغم من التحسن النسبي لتجانس المزج على الآلات اللاحقة لخط الفتح.

2- المزج بطريقة التغذية المتناوبة للألياف على آلة الميزان :

يتم في هذه الطريقة تغذية المواد الممزوجة (البوليستر والقطن) بآلة الميزان على شكل كتل من ألياف البوليستر والقطن واردة من خطين مستقلين لتفتيح هذه الألياف. وبواسطة كفتي ميزان الآلة يتم وزن ورمي كلا النوعين من الألياف على سير ناقل. كمية ألياف كل نوع تتناسب مع نسبة المزج المطلوبة. وبالرغم من اعتبار هذه الطريقة أفضل نسبياً من الطريقة السابقة في إنتاج كتل متجانسة من الألياف الممزوجة، إلاّ أنها غير كافية أيضاً للحصول على تجانس تام بين النوعين من الألياف. ذلك لأن الكتل المتساقطة على السير الناقل تكون بشكل (كومات) متناوبة للبوليستر والقطن، يتضمن امتدادها على السير الناقل ومن ثم مسارهما إلى المراحل التالية تجمع عشوائي لأماكن أكثر بوليستر أو أكثر قطن كما هو مبين بالشكل أدناه

3- المزج على آلة السحب :

يتم المزج على آلة السحب الثاني لنوعين من الأشرطة (بوليستر وقطن) ناتجين من خطين مستقلين: فتح وكرد وسحب أول. عدد الأشرطة من كلا النوعين يتعلق بنسبة المزج المطلوبة. ولرفع كفاءة المزج تستخدم مرحلة سحب ثالثة. لكن من مساوئ هذه الطريقة هي عدم إمكانية تحقيق نسبة مزج صغيرة لأحد مكونات المادة الممزوجة، فأدنى نسبة ممكنة هي عبارة عن نسبة شريط واحد من إحدى المادتين إلى مجموع الأشرطة الكلي على آلة سحب المزج أي 1/6 وهي ما تعادل حوالي 15 % تقريباً . قد تكون طريقة المزج على آلة السحب مقبولة نوعاً ما في حالة نظام الغزل التوربيني، ولكنها غير كافية لنظام الغزل الحلقي نظراً لبقاء الأشرطة الممزوجة على شكل شرائح طولية في شريط السحب النهائي ومن ثم في المبروم ومنه في الخيط والتي تظهر آثارها لاحقاً في مظهرية الخيوط أو الأقمشة المصبوغة على شكل شطبات عشوائية من القطن أو البوليستر. وبالرغم من هذه المساوئ إلاّ أن طريقة المزج في مرحلة السحب لا بديل عنها لحالة مزج القطن الممشط مع البوليستر كما بيّنا أعلاه في البند (2-2) .

4- المزج بطريقة التغذية الأوتوماتيكية المستمرة

تجري عملية المزج بهذه الآلة بطريقة أوتوماتيكي لتغذية البوليستر والقطن، لتثبيت النسب المعيارية المطلوبة لمكونات الخلطة وذلك وفق برنامج الكتروني محدد بواسطة كمبيوتر الآلة يضمن تحقيق تجانس عال في مظهرية السلع النسيجية الجاهزة وذلك مهما بلغ تباعد قيم نسب المزج. هذا التجانس والمرونة لا يمكن بلوغهما بالطرق الأخرى فقد دلت الاختبارات العديدة للأقمشة المصبوغة المصنعة من خيوط ممزوجة بالطرق التقليدية السابقة وجود عيوب ( تشريط أو شطبات ) تظهر بشكل عشوائي على سطح القماش المصبوغ ويعود سببها إلى عدم كفاءة المزج بهذه الطرق ناهيك عن الانعكاسات السلبية الأخرى على مردود العملية الإنتاجية كانخفاض مردود آلات الغزل النهائي بسبب ارتفاع عدد القطوعات الناجم عن الاختلاف بتجانس مزج الألياف

تجري عملية المزج بهذه الآلة بطريقة اتوماتيكي لتغذية البوليستر والقطن، لتثبيت النسب المعيارية المطلوبة لمكونات الخلطة وذلك وفق برنامج الكتروني محدد بواسطة كمبيوتر الآلة يضمن تحقيق تجانس عال في مظهرية السلع النسيجية الجاهزة وذلك مهما بلغ تباعد قيم نسب المزج. هذا التجانس والمرونة لا يمكن بلوغهما بالطرق الأخرى فقد دلت الاختبارات العديدة للأقمشة المصبوغة المصنعة من خيوط ممزوجة بالطرق التقليدية السابقة وجود عيوب ( تشريط أو شطبات ) تظهر بشكل عشوائي على سطح القماش المصبوغ ويعود سببها إلى عدم كفاءة المزج بهذه الطرق ناهيك عن الانعكاسات السلبية الأخرى على مردود العملية الإنتاجية كانخفاض مردود آلات الغزل النهائي بسبب ارتفاع عدد القطوعات الناجم عن الاختلاف بتجانس مزج الألياف .

كل حجرة من آلة المزج مزودة بنظام مراقبة الكتروني متصل مع كمبيوتر الآلة وظيفته تامين جريان ثابت للألياف بالنسب المطلوبة للمزج .

إنتاجيا : يمكن تزويد الآلة بحجرتي مزج أو أكثر بالعلاقة مع الطاقة الإنتاجية المطلوبة وعدد أنواع الألياف بالخلطة ( حد أعلى 8 حجرات ) والطاقة الإنتاجية لكل حجرة يمكن معايرتها من 3 إلى 300 كغ / ساعة وإجمالي إنتاجية الآلة حتى 1000 كغ /ساعة وهي موصولة مع نظام التحكم الالكتروني لخط الفتح والتنظيف .

الجودة : الألياف الممزوجة بهذه الطريقة ذات تجانس عال حيث نسبة التفاوت بنسبة المزج لا تزيد عن 0.2 % وهي الأدنى بالمقارنة مع الطرق التقليدية الأخرى المتبعة بعملية مزج الألياف . كما أن الكلفة المادية لوجود مثل هذه الآلات والتجهيزات المتطورة في شركات الغزل القطني والممزوج هي لا تذكر بالمقارنة مع الفوائد والعائد الاقتصادي وكسب ثقة الزبائن التي تحصل عليها من خلال طرح منتجات بمستوى جودة عال وثابت لمنتجاتها.

يبين الشكل التمثيلي أدناه مظهرية خيط ممزوج من عدة مكونات بطريقة السحب والطريقة الوزنية وطريقة التغذية المستمرة، وفيه نلاحظ أن الطريقة الأخيرة بالمزج هي الأعلى كفاءة بالمزج

آلة التنظيف النهائي : نظراً لأن المادة قبل هذه المرحلة مفتحة ومنظفة بشكل فعّال، فقد اقتصر في هذه الآلة على متابعة تفتيح ونزع الغبار والشوائب بطريقة أكثر نعومة .إن زاوية ميل الشفرات المصافي أسفل السلندر وسرعة اسطوانة التفتيح تحددان كفاءة التنظيف المطلوبة ونسبة العوادم بالعلاقة مع نسبة الشوائب في القطن حيث تصل إنتاجية بعض الآلات الحديثة حتى 1000 كغ / ساعة . وفيما يلي طريقة عمل إحدى أنواع الآلات حيث تغذى الآلة بالمادة الأولية بواسطة مروحة سحب داخلية. تتوزع خصل الشعيرات داخل حجرة رفيعة ينزع منها غبار المادة بواسطة هواء ناقل يخرج من الحجرة. الطاقة الإنتاجية للآلة تتحدد بمعايرة مستوى الشعيرات داخل الحجرة. تسحب المادة من الحجرة بواسطة زوج اسطوانات في أسفل الحجرة. إحدى الاسطوانتين سطحها مثقب لزيادة فعالية نزع الغبار من المادة. وبواسطة سيلندر وصفيحة تغذية يتم نقل المادة لمجموعة فتح وتنظيف مؤلفة من اسطوانة مكسوة بكسوة منشارية ومصفاة مكونة من صفائح (شفرات) تقومان بتفتيح المادة وانتزاع ما تبقى فيها من شوائب بعمل ميكانيكي لطيف على الشعيرات المعالجة.

وبعض الآلات الأخرى تعتمد على تعدد المضارب ( السلندرات ) مع اختلاف في نعومة وعدد وزوايا ميلان الأسنان التي تغطي هذه المضارب وكذلك سرعة دوران هذه المضارب( تزداد السرعة بالتدريج ابتدأ من المضرب الأول ) كما في الشكل .

إن الشعيرات والأجسام الغريبة في المنتج النهائي كانت ومازالت العيب الأساسي في الصناعات النسيجية حيث يستخدم جهاز لكشف الأجسام الغريبة ( غير المعدنية ) في القطن المشغل النهائي ولهذا الجهاز أهمية كبيرة لما له من فوائد اقتصادية ايجابية مباشرة على سهولة تصريف المنتجات من الخيوط بالأسعار المنافسة بلا غرامات أو إتلاف.

يبين الشكل التالي نموذج جهاز إزالة المواد المعدنية والمواد القابلة للاشتعال من بين الأقطان يتوضع هذا الجهاز بعد البلندومات حيث تأتي الأقطان من آلة البلندومات من الفتحة ( 1 ) حيث يضمن التحكم الأوتوماتيكي بالمروحة ( 2 ) انتظام كمية الهواء , ثم تسمح البوابة ( 3 ) بفصل الأجزاء الثقيلة لتسقط تحت تأثير ثقلها إلى الصندوق( 10 ) أسفل البوابة وبعد ذلك يقوم الحساس ( 4 ) بتحديد المواد المشتعلة , وفي الجزء ( 5 ) يتم التخلص من الهواء الملوث بالغبار والأوساخ حيث يتم تخليصه من الأوساخ وإعادة استخدامه , ثم يقوم كاشف المواد المعدنية ( 6 ) بتحديد المواد التي لم يتم إزالتها في الجزء ( 3 ) , تسمح البوابة ( 7 ) للمواد القابلة للاشتعال بالمرور إلى الصندوق المضاد للاشتعال ( 10 ) حيث تقوم الطفاية ( 11 ) بإطفاء المواد المشتعلة

نموذج جهاز كشف وعزل والشعيرات الغريبة فقط :

يستخدم هذا جهاز لكشف الأجسام الغريبة ( غير المعدنية ) في القطن المشغل وبشكل خاص الشعيرات من بقايا خيوط أو أنسجة غريبة بالمادة النسيجية ناتجة عن أخطاء في جمع أو تعبئة القطن الخام وهو يتوضع بعد آلة التنظيف .

لفحص المادة تمر من خلال المجرى A الذي يحوي على فتحة زجاجية من كل جانب حيث تتلقى المادة المفحوصة الضوء بواسطة مصباح فلورنس عالي التردد 2×2 مثبت بجانب كل جانبية من الفتحتين الزجاجيتين .

وفيما يلي شرح لنموذج آخر لجهاز إزالة الشعيرات الغريبة :

يقوم الموزع ( 3 ) بتوزيع الأقطان على السطح المثقب ( 2 ) لانتزاع الغبار الذي ما يزال عالق بالأقطان وطرحه في المجرى ( 4 ) المخصص للعوادم , سلندر التفتيح ( 5 ) مطلي بلون القطن ومكسو بالإبر الناعمة , لمبات النيون ( 6 ) لتوفير الإضاءة اللازمة بشكل منتظم للكميرتان ( 7 ) اللتان تفحصان بشكل مستمر سطح السلندر ( 5 ) , 32 فتحة لفصل الأجزاء الغريبة خارجا عبر الفتحة ( 9 ) إلى مجرى العوادم , ( 10 ) وحدة إنارة ذات ضوء ساطع , الكاميرا ( 11 ) خاصة لاكتشاف الأجزاء الشفافة ,( 12 ) فوهات لفصل الأجسام الغريبة المكتشفة الى مجرى العوادم من خلال العجلة ( 13 ) ليتم طرح العوادم عبر الفتحة ( 14 ) .

آلة الخلط والتفتيح : مهمة الآلة خلط رتب الأقطان المختلفة المستخدمة في خلطة الأقطان وذلك للحصول على التجانس المطلوب والذي يوثر بشكل كبير على مظهر الخيط الناتج عن عملية الغزل بالإضافة إلى ذلك فان الآلة تقوم باستكمال عملية تفتيح ندف الأقطان للحصول على ندف بأصغر حجم ممكن .تبلغ إنتاجية بعض الآلات الحديثة حتى1200 كغ / ساعة

إن الحصول على مادة أكثر نظافة وتجانساً بالخلط يعود للأسباب التالية :

· أن المادة الداخلة للآلة مفتحة ومنظفة بشكل جيد على آلتي البلندومات التنظيف الأولي .

· وجود من 6 - 10 حجرات توزع المادة الأولية فيها على شكل طبقات متساوية السماكة كما يوضح الشكل .

· وجود عدة نقاط خلط متتالية .

· وجود اسطوانة مكسوة بأسنان منشارية تقوم بوظيفة خلط وتفتيح خصل الشعيرات بآن واحد مع نظام هوائي لسحب الشوائب والغبار من المادة .

وفيما يلي شرح لأجزاء لآلة المزج المبينة في الشكل أدناه والتي تتألف من :

· قناة ماصة: من الجهة العلوية للآلة لتوزيع الألياف على حجرات خلط شاقولية وهي قابلة لمعايرة كمية المادة المتدفقة بالهواء من المرحلة السابقة .

· جسم الآلة: فيه نوافذ زجاجية و8 حجرات خلط شاقولية بارتفاعات مختلفة تدريجياً لتأمين مدى طويل من مجال الخلط. الجدران الجانبية الداخلية للحجرات تحوي بشكل جزئي ثقوب لمرور الهواء الناقل للمادة من خلالها. يتم ضبط امتلاء آلة الخلط بالمادة بواسطة حساسات كهربائية .

· المجمع: مؤلف من حصيرة أفقية من الأسفل وأخرى شاقولية مائلة باتجاه انتقال المادة للمرحلة التالية ومزودة بمسامير تنتهي في الأعلى باسطوانة الخلط التي تنقل المادة إلى اسطوانة توريد بكميات محددة. الفائض من المادة عن الكمية المطلوبة يعود للتساقط في المجمع .

· اسطوانة التوريد: تعاير سرعة هذه الاسطوانة مع سرعة اسطوانة الخلط والحصيرة بمبدلات سرعة الكترونية مستقلة .

التنظيف الأولي للقطن : بما أن التنظيف الفعال يساعد على زيادة الإنتاجية والتقليل من نسب العوادم وبالتالي زيادة في الأرباح فان مهمة هذه الآلة التخلص من الملوثات الخشنة ( الكبيرة ) العالقة في شعيرات القطن بما في ذلك بقايا قشرة بذرة القطن والأوراق وغيرها من الملوثات يساعد في ذلك أن المادة الداخلة هي عن منتجات فاتح البالات الأوتوماتيكي وهي عبارة عن خصل بأوزان صغيرة مما يتيح إمكانية انتزاع أكبر كمية من الشوائب بمجهود ميكانيكي محدود. حيث تدخل شعيرات القطن إلى الآلة لتصطدم بمضرب ( أو أكثر من مضرب ) مكسو بسكاكين مثبتة على سطحه بحيث يتحقق توازن بين دخول وخروج القطن ونزع الشوائب والغبار حيث يمكن زيادة فاعلية التنظيف بزيادة عدد السكاكين أو زيادة عدد مرات دوران الأقطان حول المضرب أو زيادة عدد دورات المضرب . كما تساعد هذه المرحلة أيضا على تصغير ندف الأقطان وبالتالي زيادة تفتيح الأقطان . يبين الشكل آلتين مختلفتين لتنظيف القطن .

تصل إنتاجية بعض أنواع الآلات حتى 1400 كغ/ساعة، وبفضل الأتمتة فإنه يمكن بلوغ أفضل النتائج في ضبط هذه العملية على أنواع مختلفة من رتب الأقطان بمعايرة كفاءة تنظيف المادة المشغلة ونسبة العوادم الناتجة بالعلاقة مع درجة نظافة القطن الداخل .

البلندومات أو فاتح البالات الآلي وظيفة هذه الآلة هي فصل طبقات القطن المضغوطة ضمن البالة وتحويلها إلى كتل و خصل صغيرة نوعاً ما بهدف كشف أوسع لسطوح المادة الأولية يسهل معه نزع الشوائب والأوساخ ويقلل من الجهد اللازم تطبيقه على الشعيرات في آلات العمليات اللاحقة حيث تكون سماكة طبقة القطن التي تقوم الآلة بأخذها من البالة بحدود 2 سم في كل ذهاب أو إياب لرأس الآلة( في الآلات الحديثة هنالك إمكانية لتغيير سماكة طبقة القطن المأخوذة من البالة من جانب إلى الآخر ) ويصل وزن الندف بحدود 70 ميلي غرام في الآلة الحديثة والتي تصل إنتاجيتها إلى 2000 كيلو غرام في الساعة ( حسب عدد الآلات في المراحل الإنتاجية اللاحقة ) وتصل سرعة الرأس حتى 13 متر في الدقيقة . يتألف رأس الآلة من سلندرين مزودين بسكاكين, في كل شوط لرأس الآلة يعمل احد السلندرين وفي شوط العودة يعمل السلندر الثاني حيث تعمل هذه السلندرات على انتزاع ندف الأقطان من بالات القطن ويعمل نظام الشفط الهوائي على نقل ندف الأقطان إلى المراحل اللاحقة و تزود الآلات الحديثة بنظام إنذار للحرائق.

الغزل الحلقي المغناطيسي :

في هذا النظام تم الاستغناء عن الدبلة للف الخيط على الماسورة المستخدمة في الغزل الحلقي التقليدي واستبدالها بحلقة تدور ضمن حقل مغناطيسي .

العناصر الأساسية المكونة للنظام :

1. الجسم الساكن : وهو الجسم الأساسي ومصنوع من مادة غير مغناطيسية ( الثقوب لدعم المغنطة الدائمة ) .

2. المغناطيس : مكون من 12 مغناطيس لتولد حقل مغناطيسي مستمر ( لتوجيه التدفق المغناطيسي ) والذي يعلق الدائر في الهواء .

3. الدائر ( حلقة عائمة ) مصنوعة من الحديد السلكوني .

4. صفائح الجريان المغناطيسي ( 8 صفائح :4 من الأعلى و 4 من أسفل الآلة ) عملها دعم التدفق المغناطيسي من المغناطيس إلى المنطقة المحيطة بالحلقة .

5. قرص محوري لدعم لمنع الدائر من السقوط للأسفل .

6. أجزاء التجميع : لتجميع أجزاء الآلة معا .

7. الملف له مركز من الفرليت ( مركب حديدي ) : المغناطيس الكهربائي مسؤول عن تحويل إشارة التحكم الكهربائية القادمة من الموجه إلى تدفق مغناطيسي الذي تعدل التدفق من مغنطة دائمة ليتحكم بموضع الدائر .

8. صفائح إرجاع التدفق : مهمتها توفير ممر عودة للتدفق المغناطيسي .

فوائد استخدام النظام :

1. يعمل دون الحاجة إلى الدبلة مما يساعد على انعدام الحرارة الناتجة عن تحرك الدبلة على الحلقة .

2. إمكانية الوصول لسرعات عالية للقرص المغناطيسي الدوار مرتبطة بسرعة دوران المغزل .

3. احتكاك اقل تكثير مقارنة مع نظام الغزل التقليدي وبالتالي انخفاض تكاليف العمل .

4. تكاليف صيانة اقل نتيجة عدم وجود الدبلة ( تكاليف استبدال الدبلة نتيجة التآكل وتغيير النمر ) .

5. إمكانية المحافظة على شد ثابت خلال عملية الغزل .

6. خلق تيار هوائي داخل النظام يستخدم للسيطرة على مقاومة عزم التدوير للقرص الدوار لإنتاج نمر مختلفة من الغزل ( في نظام الغزل الحلقي التقليدي كنا بحاجة لتبديل الدبلة ) .

7. نظام الغزل المغناطيسي يتغلب على كل الأخطاء التي تحدث نتيجة استخدام الدبلة :

1. تشقق الحلقة : والذي يسبب تلف الدبلة وبالنتيجة انخفاض الإنتاجية وزيادة العقد في الخيط .

2. اهتراء الحلقة : والذي يسبب برم غير منتظم نتيجة إعاقة الدبلة .

3. اهتراء الدبلة : انخفاض الإنتاجية وزيادة التقطعات وتشقق وضعف الخيط .

4. دبلة خفيفة : غزل سيئ وارتخاء في البرم .

5. دبلة ثقيلة : انقطاع واستطالة الخيط وضعف الخيط وتشققه .

الغزل المحكم :

الهدف الرئيسي من الغزل المحكم هو التخلص من مثلث الغزل الذي يتشكل في الغزل الحلقي التقليدي

من خلال تكثيف وتجميع الشعيرات على جسم الغزل والذي يسمح بإنتاج خيط ذو بنية متماسكة بالتقليل من تشعر الخيط .

كما يسمح التخلص من مثلث الغزل من تقليل البرم لإنتاج خيوط ذو متانة مطلوبة ( يمكن باستخدام نظام الغزل المحكم إنتاج خيوط من شعيرات ذات تيلة قصيرة لها جودة خيوط تتطلب شعيرات ذات تيلة طويلة لإنتاجها على آلة الغزل الحلقي التقليدية ) كما يساعد التخلص من مثلث الغزل من تقليل التقطعات التي تحدث قرب منطقة تشكل المثلث والذي يزيد من إنتاجية الآلة , كما أن قوة شد الشعيرات في مثلث الغزل تحدد السرعة التي يمكن تحقيقها لمغزل آلة الغزل ولذلك بالتخلص من مثلث الغزل يمكن زيادة سرعة المغزل وبالتالي زيادة إنتاجية آلة الغزل النهائي , وباستخدام نظام الغزل المحكم هناك إمكانية للتخلص من عمليات تجهيز الخيط للمراحل اللاحقة مثل حرق الوبرة والتصميغ وغيرها من العمليات والتي بالنتيجة توثر على جودة الطباعة والصباغة, كما أن استخدام نظام الغزل المحكم يزيد استطالة الخيوط بنسبة 25%.

وبالنتيجة فإن استخدام نظام الغزل المحكم :

· يزيد من جودة الغزل وتحسين مظهرية خيوط القطن .

· تخفيض تكلفة المادة الأولية مع المحافظة على الجودة .

· تقليل البرم باستخدام نفس المادة الأولية .

· إمكانية التخلص من عملية التمشيط مع المحافظة على الجودة المطلوبة .

هناك عدة طرق لإنتاج الغزل المحكم منها :

1. الغزل بطرقة السلندر المثقب Com4 :

الأجزاء الرئيسية لجهاز السحب في الغزل المحكم :

1. الاسطوانة المحززة.

2. نظام الشفط الهوائي.

3. السلندر السفلي.

4. السلندر العلوي.

5. رول المسك.

6. عنصر التوجيه الهوائي.

تعتمد هذه التقنية على إحكام غزل الخيط باستخدام جهاز سحب متطور ( في حين أن باقي أجزاء الآلة بقيت كما هي في آلة الغزل الحلقي ) حيث تم استبدال السلندر الأساسي في جهاز السحب بسلندر أعرض و سلندر ضاغط عليه مع جهاز شفط (سحب) للهواء كما يظهر الشكل التالي :

حيث يقوم مولد بتشكيل تيار الهواء داخل السلندر المثقب والذي يوجه الشعيرات بشكل مناسب خلال طريقها من بعد حقل السحب وحتى رول المسك حيث يمنع هذا الرول امتداد البرم إلى حقل التكثيف كما انه باستخدام عنصر توجيه الهواء يزداد تأثير التكثيف على الخيط ضمن حقل التكثيف والذي يؤثر على الخيط بشكل ايجابي حيث يمنع تكثيف تشكل مثلث الغزل .

إن السلندر المثقب له سطح قاس ومقاوم لتماسك الشعيرات وبداخل كل سلندر محطة شفط قابلة للتغيير تتصل بمكنة الشفط الرئيسية ولهذا السبب تم تصميم نظام اقل تكلفة وتعقيد .

2. نظام EliTe :

والذي يستخدم نظام شبكة مثقبة ( شفط هوائي ) بعد نظام السحب التقليدي في آلة الغزل النهائي حيث يعمل هذا النظام على تكثيف الشعيرات بعد مغادرتها لحقل السحب حيث تنزلق الشعيرات فوق منطقة شفط مائلة , تتبع الشعيرات مكان الشفط وبنفس الوقت تتدحرج بشكل جانبي حيث يبدا تشكل البرم مما يلغي مثلث الغزل كما يوضح الشكل التالي :

3. الغزل المحكم المغناطيسي :

يختلف هذا النظام عن نظام الغزل الحلقي التقليدي باحتوائه على جهاز تكثيف مغناطيسي للشعيرات بعد جهاز السحب .

هذه الطريقة لا تحتاج إلى شفط هواء وأنابيب واسطوانات مثقبة وبالتالي لا تحتاج إلى طاقة وتكاليف صيانة وتجهيزات إضافية .

يتألف جهاز التكثيف من :

1- السلندر .

2- رولية أمامية .

3- دحروجة توريد .

4- مغانط علوية مكسوة بغطاء زخرفي محكم له شكل قمعي .

5- جسر داعم .

6- دليل الخيط .

7- حوامل الرولية العلوية .

8- زنبرك الوزن .

السلندر ( 1 ) ( مزود بثلم دقيق وقطره مساوي لنصف قطر القمع الخزفي ) والذي يدعم الرولية ( 2 ) والدحروج ( 3 ) , حقل التكثيف يقع بين الخطين A و B .

قمع التكثيف الخزفي ( 4 ) يضغط على السلندر ( 1 ) بواسطة المغانط ويشكلان معا ( السلندر و القمع ) حجرة التكثيف المغلقة والذي خطها السفلي هو السلندر ( 1 ) والذي ينقل الشعيرات من بداية القمع إلى نهايته ( حقل التكثيف ) . ان قمع التكثيف يساعد على حدوث تكثيف جزئي للشعيرات كما يمنع بشكل جزئي حدوث زاوية البرم .

يجب الانتباه إلى أن:

1. الإفراط في تقليل درجة التشعر يسبب انزلاق حلقات الخيوط الملفوفة على الماسورة ولذلك يجب استخدام قوة شد كافية ومواسير ذات سطح مناسب .

2. جهاز التنظيف فوق آلة الغزل يجب أن يزود بفوهات خاصة لشفط ونفخ الهواء حتى لا يؤثر الهواء على الشعيرات في حقل التكثيف .

3. هيكل الآلة مختلف عن هيكل آلة الغزل التقليدي ببعض الأجزاء .

إن عملية الغزل النهائي هي العملية التي يتم فيها إعطاء المواصفات النهائية للخيط سواء من حيث الكثافة ( النمرة ) وعدد البرمات .

يمكن تحقيق عملية الغزل بوسائط مختلفة ويمكن تمييز الغزل الحلقي والغزل التوربيني وغيرها من أنواع الغزل .

الغزل الحلقي : وهو الطريفة الكلاسيكية للحصول على المنتج حيث تتم من خلاله عمليتان كلاسيكيتان هما أولا السحب وثانيا البرم .

تتم عملية السحب بواسطة نظام سحب عادي مشابه لنظام السحب في آلة السحب بحيث يكون مجموع السحب لا يتجاوز 100 % وغالبا ما يكون ( 30 – 50 ) % وكلما كان السحب على آلة الغزل اقل كلما كان ذلك اضبط للشعيرات .

البرم يتم بين اسطوانة السحب الأخيرة ( اسطوانة التوريد ) وبين المردن .

حيث يؤخذ عدد البرمات على أساس دوران المردن ولكن في الحقيقة هو سرعة دوران الدبلة ( توجد وظيفتان تكنولوجيتان للدبلة هما وضع البرمات في الخيط ثم شد الخيط على البوبينة) والذي يكون اقل من سرعة دوران المردن بقليل نتيجة لتوريد الخيط الذي يؤدي إلى تقليل سرعة دوران الدبلة ليمتص الرخو في الخيط والناتج عن توريده لان سرعة دوران المردن ثابتة مع ملاحظة أن البرمات في آلة البرم تزول في آلة الغزل وإلا يحب أن تضاف أو تحذف من عدد برمات الغزل ويفضل أن يتم برم المبروم باتجاه برم الغزل .

آلة الغزل النهائي مزودة بنظام تخليع أوتوماتيكي يؤمن :

تخليع ونقل المواسير الجاهزة واستبدالها بمواسير فارغة بزمن قصير.

كامل دورة استبدال ونقل المواسير وتعبئتها بالصندوق تتم بشكل أوتوماتيكي كما هو واضح هنا

يمنع النظام إجراء عملية التخليع لآلتين في وقت واحد وبالتالي زيادة الأمان .

الآلات الحديثة مزودة بنظام أوتوماتيكي لتحضير نهاية الخيط على الماسورة لوجبة غزل جديدة و أحد أشكال هذه الأنظمة :

طريقة استبدال الماسورة :

عند الانتهاء من بناء الماسورة يتم لف عدد من اللفات على أعلى الماسورة الممتلئة

تنزل عربة الحلق إلى أسفل وضع لها

يتم لف عدد من اللفات للخيط على محور المغزل

يتم نزع الماسورة المملوءة بالغزول من قبل جهاز خاص

استبدال الماسورة الممتلئة بماسورة فارغة

ترتفع عربة الحلق للأعلى قليلا ثم تلف عدد من اللفات على الماسورة الفارغة ثم تبدأ ببناء الماسورة الجديدة .

من مزايا هذا النظام ما يلي :

التقليل من عوادم الخيط في مرحلة الغزل الحلقي

الاستغناء عن العمل اليدوي بتنظيف قواعد المرادن من الخيوط التي يؤدي تراكمها إلى حدوث خلل في البناء الهندسي لماسورة الخيط وبالتالي تدني جودته

تفادي تطاير الزغبار وبقايا الخيوط في الهواء المحيط والذي يؤدي تساقطها على الخيوط المجاورة لتدني جودة هذه الخيوط .

الآلات الحديثة يجب أن تزود بنظام لتأمين قيادة مستقلة لأجزاء الآلة ، محرك لقيادة المرادن ومحركين من كل جهة لقيادة مراكز السحب على الآلة

من فوائده :

ضبط آني وسريع لمعطيات التشغيل: برمات، سحب، نمرة،

إمكانية تشغيل الآلة بشكل جزئي (كل ربع آلة على حدة) يفيد في تقليل استهلاك الطاقة في بداية ونهاية كل وجبة

كما يجب أن تزود آلات الغزل بنظام تبريد حيث جميع محركات الآلة موجودة بدارة تبريد سائلة مغلقة ، من فوائدها :

التقليل من الحرارة الصادرة عن آلات الغزل الحلقي المنتشرة في بهاء الصالة .

التقليل من استهلاك الطاقة اللازمة لتكييف صالة الغزل بمقدار 20% .

التوقف المفاجئ للآلة دون ضياع نهايات الخيوط :

انقطاع الطاقة دائما مترافق مع فقدان نهايات الخيوط وبالتالي خسارة في الإنتاج وخسارة في الجودة وتكاليف العمال ولكن هذا ليس موجود في هذه الآلة الذي يجعل محرك الغزل يتحول إلى مولد عند حدوث انقطاع التيار الأساسي ويضمن بقاء العملية خلال فترة التباطؤ , في حال بقاء انقطاع اقل من ثانيتين فان الآلة تسرع من جديد بدون توقف وفي حال بقاء الانقطاع اكتر من ثانيتين فان الآلة تتباطأ حتى التوقف وهذا يمنع ضياع نهايات الخيوط عند إعادة الإقلاع.

إن مرحلة البرم هي مرحلة وسيطة حيث تقوم آلة البرم بتحول الشريط الناتج عن السحب النهائي إلى شريط مبروم ارفع وله عدد من البرمات لإعطائه الحد الكافي من المتانة اللازمة لتشغيله على آلة الغزل النهائي .

تتألف آلة البرم من :

1. قسم التغذية : يتم تغذية آلة السحب ببراميل السحب النهائي حيث تمر أشرطة السحب على عدد من الحساسات التي تضمن توقف آلة في حال انقطاع احد الأشرطة قبل وصولها إلى جسم آلة البرم ولهذا السبب تعتبر آلة البرم من الآلات ذات الإنتاجية المنخفضة مقارنة مع آلة الغزل النهائي حيث لابد من توقيف آلة بالكامل عند انقطاع احد الأشرطة في حين يتم في آلة الغزل ( مثلا ) إيقاف الرأس الواحد فقط .

2. المكثف : عبارة عن قمع لرص شريط السحب وتوجيهه إلى سلندرات السحب .

3. جهاز سحب : وهو كنظيره في آلة السحب والآلة الحديثة مزودة بفوهات ماصة ( شفط هوائي ) أسفل كل جهاز سحب لشفط الزغبر والأشرطة المقطوعة حتى لا تسبب بالتفافها على الأشرطة المجاورة مسببة تقطعها حيث تتجمع المواد المشفوطة في صندوق بنهاية الآلة .

4. مجال إعطاء البرمات للشريط : ويتم ذلك بين سلندر التوريد لجهاز السحب في آلة البرم و رأس الفانوس حيث يعتبر سلندر التوريد في جهاز السحب هو النقطة الثابتة بينما رأس الفانوس متحرك بحركة دورانية ( كل دورة للفانوس تعطي برمة واحدة للمبروم ) بحيث يتم إعطاء شريط البرم عدد من البرمات ( 40 – 50 ) برمة في المتر , يتعلق عدد البرمات :

1. بأطوال الشعيرات فكما كانت الشعيرات أطول فإنها لا تحتاج إلى برم كثير أي العلاقة بين أطوال الشعيرات وعدد البرمات على آلة البرم عكسية .

2. نمرة المبرم كلما كان المبروم ارفع يحتاج إلى عدد برمات أكثر .

ويمكن التحكم بعدد البرمات من خلال سرعة توريد جهاز السحب وسرعة الفانوس لأن زيادة عدد البرمات عن حد معين يؤدي إلى تماسك الشعيرات وبالتالي صعوبة سحبها على جهاز السحب في آلة الغزل .

§ هناك نوعين من البرم وذلك حسب اتجاه البرم : S يكون البرم باتجاه عقارب الساعة Z يكون البرم بعكس اتجاه عقارب الساعة .

5. لف الشريط المبروم على البكر : يتم ذلك بشكل طبقات متتالية على البكر حيث يتم تقصير شوط العربة ( البكر تركب على عربة تقوم بحركة صعود وهبوط على كامل سطح البكرة ) صعودا وهبوط بشكل تدريجي حتى نحصل على الشكل الاسطواني للبكرة مع ملاحظة انه يجب إنقاص سرعة البكرة الدورانية لان نصف قطر البكرة يزداد .

بما أن شريط البرم منتج وسطي وضعيف البنية والطبقات الخارجية منه غير محمية ومعرضة للضرر بالإضافة إلى أن أي عيب في البرم ينتقل إلى الغزل ويظهر بوضوح في المنتج النهائي ولضمان عدم حدوث ذلك فقد تم تزويد الآلات الحديثة نظام تخليع ونقل للبكرات من آلة البرم إلى آلة الغزل النهائي هو نظام الذي اوجد نقلة نوعية من الاستبدال اليدوي للبكر إلى الاستبدال الآلي حيث يتميز هذا النظام بمرونة ويزيد من الإنتاجية ويقلل من الجهد والتكلفة والوقت ويقلل من الهدر في المواد حيث يوجد محطة لتنظيف البكرات من بقايا الشريط المبروم ويتم إعادتها إلى الخط الإنتاجي.

ويقوم هذا النظام بإرسال قطارات من البكرات من آلة البرم إلى آلة الغزل النهائي عند انتهاء البكرات المشغلة على آلة الغزل .

نظام التخليع الأوتوماتيكي للبكر يزيد الجودة ويقلل الجهد والمبذول بمقدار 25 % من خلال :

1. تقليل الجهد البدني المبذول .

2. تحسين الإنتاجية.

3. يقلل الاختلاف في المنتج الناتجة عن العمل البشري .

4. يحسن من تطبيق السلامة المهنية في صالة الإنتاج.

كما من الممكن تزويد الآلة بنظام تخليع نصف آلي حيث تميل البكرة بزاوية 30 درجة مما يسهل استخراجها من المردن من قبل العامل كما في الشكل .

وائل محمود عبد الله

ابحث

تسجيل الدخول

عدد زيارات الموقع